3Faktur ist ein führender 3D-Druck Dienstleister, spezialisiert auf die additive Serienfertigung von industriellen Bauteilen und Komponenten. Woche für Woche fertigen wir tausende Bauteile für über 2.500 Kunden aus verschiedenen Branchen wie Maschinenbau, High-Tech, Medizintechnik, Automobilindustrie, Elektronik und mehr.

Additive Fertigung Portfolio Prozesskette Replizierbarkeit Tracking im Prozess modernste Qualitätskontrolle

Mit 3Faktur zur flexiblen und zuverlässigen additiven Fertigung.

Der industrielle 3D-Druck ermöglicht den variablen Abruf von Serienbauteilen, sodass Kunden jederzeit flexible Stückzahlen bestellen und bei Bedarf Modifikationen am Design vornehmen können. Hinsichtlich der Ansprüche, wie das Erfüllen technischer Spezifikationen und Liefertreue, unterscheidet sich die additive Serienfertigung nicht von konventionellen Verfahren. Allerdings erfordert der flexible Abruf besonderes Augenmerk auf die Replizierbarkeit der Produktion.

3Faktur hat sich genau darauf fokussiert und bietet eine optimierte, dokumentierte und zertifizierte Prozesskette, die konsequent auf Serienfertigung ausgelegt ist. Dadurch positioniert sich das Unternehmen als einer der führenden Anbieter in der additiven Serienfertigung von Kunststoffbauteilen in Europa. Für unsere Kunden bedeutet das verlässliche Qualität, Reproduzierbarkeit und zuverlässige, kurze Lieferzeiten zu wettbewerbsfähigen Preisen.

Informationen zum Angebots- und Bestellprozess finden Sie hier.

Additive Fertigung Portfolio Prozesskette Replizierbarkeit Tracking im Prozess modernste Qualitätskontrolle

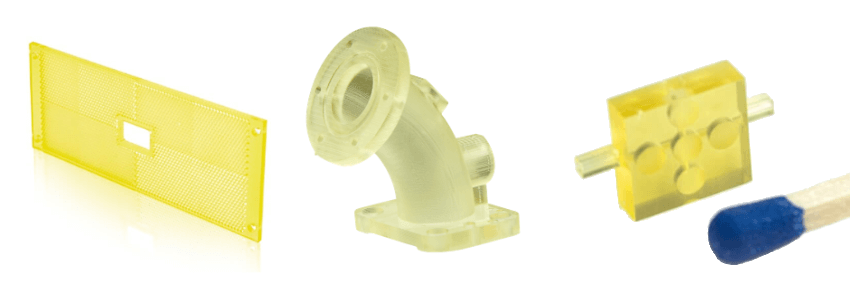

Unser Portfolio – Spezialisiert in der Produktion – Vielseitig im Ergebnis

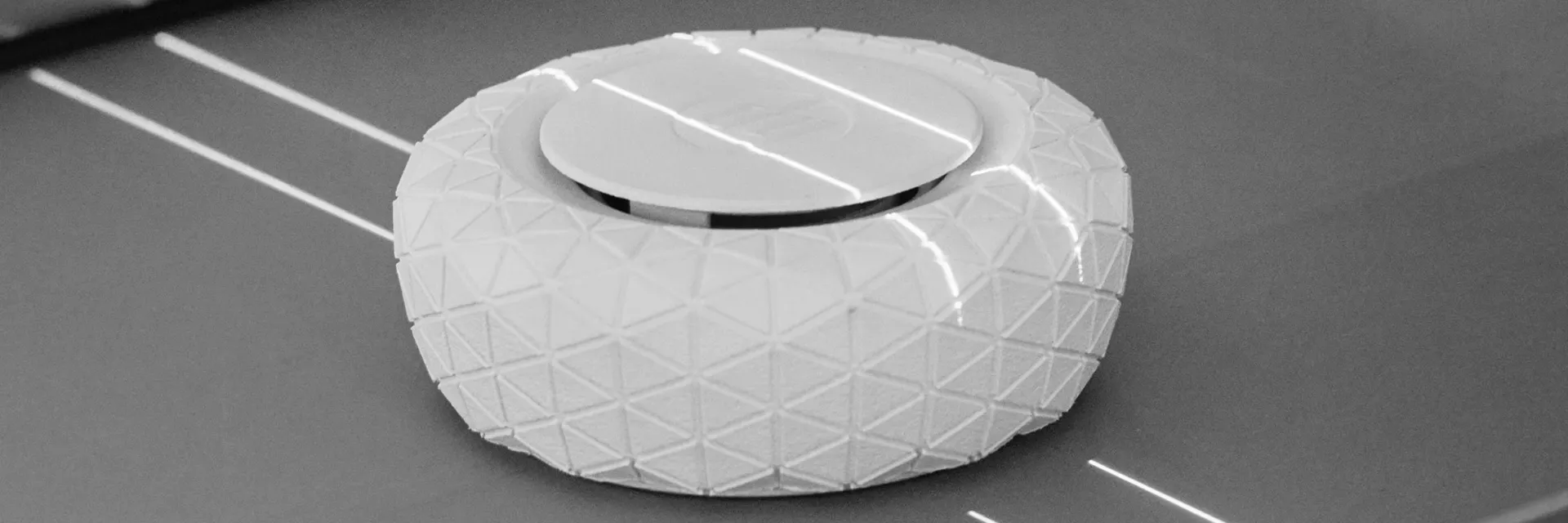

Die Spezialisierung auf wenige industrielle 3D-Druck Prozesse, ermöglicht es uns, eine konstant hohe Produktqualität und Prozessstabilität zu gewährleisten. Im Bereich Multi Jet Fusion decken wir durch den Einsatz von vier verschiedenen Materialen und vier Finishing-Optionen viele industrielle Anwendungsfälle ab. Die Verlagerung der Variabilität ans Ende der Prozesskette hält die Prozesse einfach und damit stabil. Ziel unseres 3D-Druck Services ist es, Ihre Ansprüche zu übertreffen und dies replizierbar, fehlerfrei und zu fairen Preisen.

Portfolio-Übersicht

Additive Fertigung Portfolio Prozesskette Replizierbarkeit Tracking im Prozess modernste Qualitätskontrolle

State of the Art Digital Manufacturing

Wir betrachten bei 3Faktur den 3D-Druck nicht isoliert, sondern nehmen eine ganzheitliche Perspektive auf die digitale Produktion ein. Dies umfasst auch die vor- und nachgelagerten Prozessketten. Um höchste Ansprüche und Effizienz zu gewährleisten, müssen alle Elemente nahtlos ineinandergreifen. Um den 3D-Druck bestmöglich vorzubereiten, haben wir unter „Designhinweise für die additive Fertigung“ einige Empfehlungen zusammengestellt, die Ihnen helfen, Ihre Konstruktion zu optimieren.

Die besondere Herausforderung in der additiven Fertigung besteht in der sogenannten „High Mix / Low Volume“ Situation. Dabei werden häufig Abrufe getätigt, allerdings in geringen Stückzahlen. Somit fertigen wir täglich eine verhältnismäßig kleine Menge („Low Volume“) von zahlreichen geometrisch völlig unterschiedlichen Bauteilen („High Mix“). Um trotz des heterogenen Bauteilmixes in allen Fällen die Spezifikationen umfassend zu erfüllen, sind innovative Prozesse und Lösungen erforderlich.

High Tech zur Steigerung der Replizierbarkeit

Um dies sicherzustellen, setzen wir konsequent auf Digitalisierung und Automatisierung. So kommt beim Preprocessing, wie z. B. der Bauteilprüfung und der Druckvorbereitung, eine von uns entwickelte künstliche Intelligenz zum Einsatz. Diese prüft beispielsweise, ob das Bauteil in derselben bzw. einer Vorversion bereits (erfolgreich) hergestellt wurde und legt die Produktionsparameter entsprechend fest, um eine bestmögliche Replizierbarkeit zu gewährleisten.

Auch an zahlreichen weiteren Prozessschritten kommen Automatisierungslösungen zum Einsatz. So erfolgt beispielsweise das Entpacken sowie die Entpulverung der produzierten Bauteile in großen Teilen automatisiert. Dies stellt eine gleichmäßige und replizierbare Oberflächenqualität auch für nachgelagerte Prozesse wie die Tauchfärbung sicher.

Additive Fertigung Portfolio Prozesskette Replizierbarkeit Tracking im Prozess modernste Qualitätskontrolle

Tracking im Prozess und lückenlose Verfolgbarkeit

Während des Produktionsprozesses werden die Bauteile per KI-basierter Bilderkennung identifiziert, auf die Folge-Prozessschritte bzw. -Aufträge aufgeteilt und während des gesamten Prozesses verfolgt. Jeder Prozessschritt wird dokumentiert, sodass eine Rückverfolgbarkeit zu jeder Zeit, auch nach Abschluss der Bestellung, auf jeden einzelnen Prozessschritt möglich ist.

Additive Fertigung Portfolio Prozesskette Replizierbarkeit Tracking im Prozess modernste Qualitätskontrolle

Modernste Qualitätskontrolle

Da auch im besten Prozess Fehler auftreten können und Bauteile nicht die erforderlichen Spezifikationen an die Maßhaltigkeit erfüllen, setzen wir als eine der ersten Firmen überhaupt in der Branche automatisierte Qualitätskontrollen ein. Es wird in Echtzeit gemessen und nicht konforme Bauteile werden früh im Prozess entfernt. Mit den dabei erzeugten Daten können wir wiederum unsere KI so trainieren, dass die Fehlerrate zukünftig noch weiter reduziert wird.