Rapid Prototyping bezieht sich auf die werkzeuglose Herstellung von Prototypen. Oft wird es synonym mit 3D-Druck und additiver Fertigung verwendet. Bei der Prototypenfertigung hängt die gewählte Methode von dem angestrebten Ziel ab. Hierbei unterscheiden wir zwei Hauptansätze:

- Rapid Prototyping für konventionelle Fertigung: Der Prototyp dient einem Produkt, das im späteren Produktlebenszyklus nicht additiv hergestellt wird, sondern mithilfe konventioneller Verfahren wie Spritzguss, Thermoformen oder Zerspanung.

- Rapid Prototyping für die Additive Fertigung: Im Produktlebenszyklus wird die additive Fertigung angewendet, sei es in der Serienproduktion oder am „End-of-Life“, d.h. für die Ersatzteilherstellung.

1. Rapid Prototyping für konventionelle Fertigung

Das primäre Ziel ist die Herstellung eines Prototyps, der dem Serienprodukt maximal ähnelt. Um dies zu gewährleisten, bieten wir in unserem 3D-Druck Service eine vielseitige Auswahl an Materialien, Farben und Oberflächenbearbeitungen an.

Materialien

- PA 12: Ein leistungsfähiger Allrounder-Kunststoff, ideal für zahlreiche industrielle Anwendungen.

- PA 12 W: Ähnliche Eigenschaften wie PA 12, jedoch in Grundfarbe weiß.

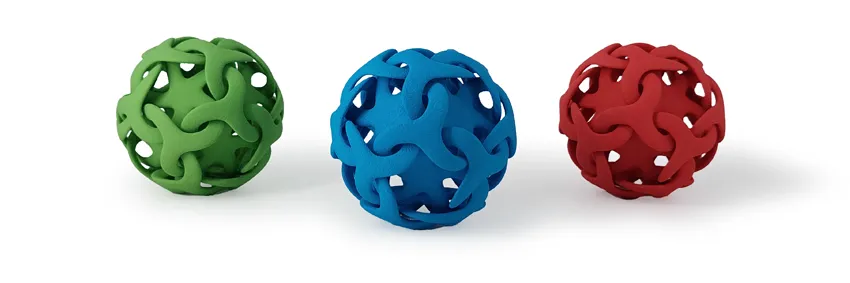

- Ultrasint TPU: Ein elastischer Kunststoff mit Shore A 88 – 90. Abweichende Shore-Härten können durch Einsatz von Gitternetzstrukturen erreicht werden.

- PA 11: Ein flexibler technischer Kunststoff für Schnappverbindungen, Orthesen und dynamisch belastete Bauteile.

Farben

- Einfärbung: Einfärbung von PA 12, PA 12 W oder TPU Bauteilen.

- Lackierung: Beschichtung (Nasslackierung) von additiv gefertigten Bauteilen in Standard (RAL) oder Sonderfarben.

Oberflächenbearbeitung

- Shot Peening: Dieses Verfahren dient der Homogenisierung der Oberfläche, um eine hochwertige Haptik zu erzielen. Es ist in jedem Färbeprozess enthalten.

- Vapor Smoothing: Ein chemisches Verfahren zur Glättung der Oberfläche.

Ein speziell auf additive Fertigung zugeschnittenes Design ist in solchen Kontexten meistens nicht erforderlich bzw. sogar hinderlich. Mit unserer pulverbasierten Additiven Produktionstechnologie (Multi Jet Fusion) können wir Produkte, die für den Spritzguss konzipiert sind, effizient herstellen. Dennoch könnten in bestimmten Fällen leichte Modifikationen nötig sein. Dazu gehören:

- Anpassung von zu dünnen Wandstärken (z.B. <0,7 mm für PA 12).

- Aushöhlen oder Einfügen von Gitternetzen bei besonders dicken Wänden (z.B. > 10 mm).

- Funktionale Modifikationen, wie das Anpassen von Wandstärken für Filmscharniere (möglich mit PA 12, PA 12 W, PA 11) oder das Einfügen von Lattice Structures („Gitternetze“), um spezifische Shore-Härten mit TPU zu erreichen.

Unser Service-Team steht Ihnen zur Verfügung, um mögliche Anpassungen zu besprechen.

2. Rapid Prototyping für die Additive Fertigung

Während des Produktlebenszyklus wird zumindest teilweise 3D-Druck verwendet. Für eine optimale Auslegung der Prototypen können zwei Haupt-Szenarien unterschieden werden: die reine additive Serienfertigung und die sogenannte Hybridfertigung

2a. Additive Serienfertigung

In diesem Fall werden Bauteile während des gesamten Produktlebenszyklus additiv gefertigt. Es empfiehlt sich oft eine spezielle Optimierung der Konstruktion für den 3D-Druck, z.B.:

- Materialreduktion: Durch Gitternetzstrukturen oder topologische Optimierung können Gewicht und Material eingespart werden.

- Funktionsintegration: Hierbei werden multifunktionale Bauteile entwickelt, die zuvor aus mehreren Teilen bestanden, z.B.:

- Zusammenführung von Teilen, z. B. durch Gelenke oder Filmscharniere, um Montagekosten zu reduzieren.

- Integration von Kanälen zur Steuerung von Flüssigkeiten oder Gasen.

- Einführung von beweglichen Elementen, um nachträgliche mechanische Bauteile zu vermeiden.

Gern unterstützen wir Sie bei der Optimierung. Weitere Informationen zur Konstruktionsoptimierung für die additive Fertigung.

2b. Hybridfertigung

Hauptsächlich durch Spritzguss produziert, wird ein Teil im Produktlebenszyklus additiv gefertigt. Beispiele für Anwendungsfälle:

- Bridge Production: Additive Fertigung überbrückt den Zeitraum, in dem das Spritzgusswerkzeug optimiert wird.

- Peak/Upside Production: Additive Fertigung wird eingesetzt, wenn die Nachfrage den Forecast übersteigt und im 3D-Druck zusätzliche Kapazität bereitgestellt werden kann.

- Individualisierung: Für Produktvariationen in kleineren Stückzahlen, bei denen der Spritzguss unwirtschaftlich wäre.

- Ersatzteile: Statt herkömmlicher Lagerhaltung können Ersatzteile „on-demand“ gedruckt werden.

Für diese Fälle sind 3D-Druck-Anpassungen empfehlenswert. Der Umfang richtet sich jedoch nach der Strategie, die im Produktlebenszyklus eingesetzt wird:

- Replikation des Spritzguss-Designs: Das 3D-gedruckte Bauteil ähnelt dem spritzgegossenen. Es wird meist für unsichtbare oder unbelastete Teile verwendet, da sich die Oberflächenstruktur und u. U. auch das Material unterscheiden. Diese Lösung wird häufig im Ersatzteilbereich eingesetzt.

- Kompromisslösung: Das Design funktioniert sowohl im Spritzguss als auch im 3D-Druck. Hierzu gehören oft spezifische Oberflächenstrukturen (z.B. „Lederstruktur“), die in beiden Verfahren erstellt und dadurch Unterschiede kaschiert werden können. Dies ist insbesondere bei Bridge oder Upside Production eine gute Lösung.

- Parallele Lösungen: Separate Designs für beide Verfahren. Beispielsweise können additiv gefertigte Versionen integrierte Komponenten aufweisen, welche im Spritzguss aus mehreren Bauteilen bestehen. Dieser Ansatz bietet Flexibilität über den gesamten Lebenszyklus hinweg, sei es in der Bridge Production, bei Upside Production oder im Bereich der Ersatzteile.

Die Wahl des besten Designansatzes für eine hybride Lieferkette ist nicht trivial. Wir stehen Ihnen gern beratend zur Seite.

Warum Rapid Protyping bei 3Faktur?

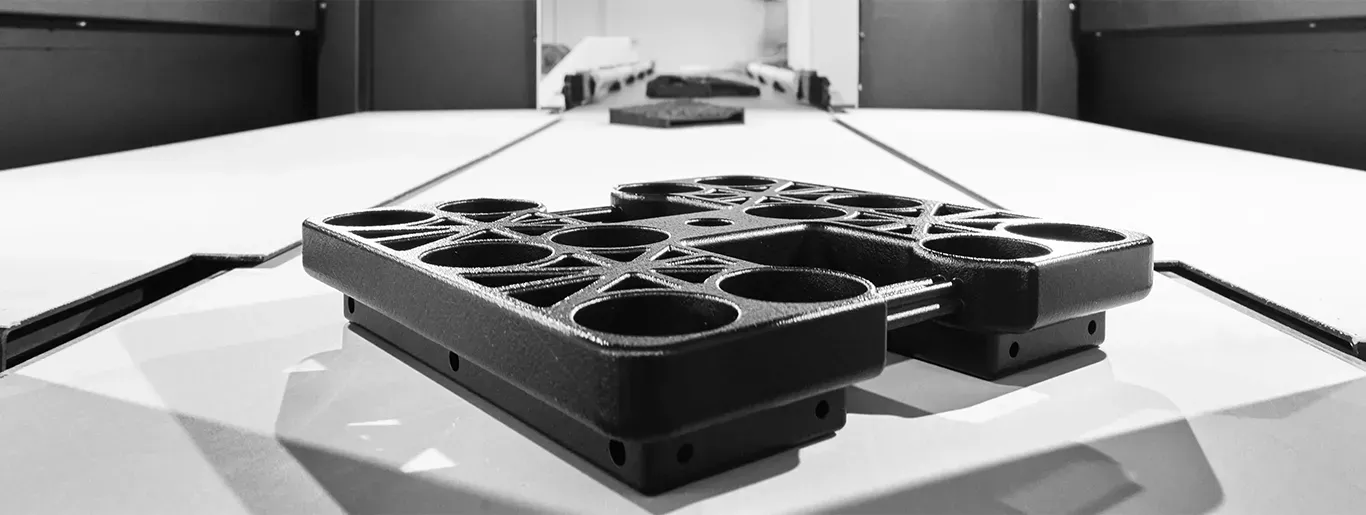

3Faktur ist ein Dienstleister für die additive Fertigung industrieller Kunststoffbauteile. Seit 2014 fertigen wir für über 2.500 Kunden aus verschiedensten Bereichen, wie Maschinen- und Anlagenbau, Robotik, Medizintechnologie, Automobilbau, Orthesen und vielen weiteren, 3D-gedruckte Bauteile mit höchsten Qualitätsstandards.

- Spezialisierung auf additive Serienfertigung: 3Faktur hat sich primär auf die additive Serienfertigung ausgerichtet. Dies bedeutet, dass sämtliche Prozesse, Technologien und das Know-how speziell auf diese Art der Fertigung zugeschnitten sind. Ein solcher Fokus gewährleistet, dass Sie Prototypen erhalten, die bereits den Anforderungen der Serienfertigung entsprechen.

- Höchster Qualitätsanspruch bei jedem Schritt: Unabhängig davon, ob es sich um einen Prototypen oder ein Serienprodukt handelt, bei 3Faktur steht Qualität an erster Stelle. Dieser Anspruch spiegelt sich in jedem Detail und jedem Produktionsschritt wider.

- Maximierung additiver Vorteile: Sollten in Ihrem Produktlebenszyklus additiv gefertigte Komponenten eine Rolle spielen, können wir unsere Stärken besonders gut ausspielen und Ihnen maßgeschneiderte Lösungen bieten.

- Umfassende Erfahrung: Mit der Erfahrung aus der Herstellung hunderttausender 3D-gedruckter Bauteilen jährlich sind wir Ihr optimaler Partner. Insbesondere wenn es um Branchen wie Industrie, Automotive, Health Care oder hochwertige Konsumprodukte geht, in denen Qualität, Replizierbarkeit und Präzision entscheidend sind.

Wählen Sie 3Faktur als Ihren Dienstleister für Rapid Prototyping und profitieren Sie von unserem branchenspezifischen Know-how und unserer konsequenten Ausrichtung auf Qualität.

Weitere Informationen

- Beratung: Kontakt zu unserem Kundenservice

- So bestellen Sie bei 3Faktur: Bestellprozess

- Produktionstechnologie: Mehr zum Multi Jet Fusion Verfahren

- Verfügbare Materialien: Materialübersicht

- Verfügbare Nachbearbeitung: Übersicht zu Oberflächenbearbeitung und Farboptionen.

- Hilfreiche Links:

- Konstruktionsrichtlinien: Umfangreiches Kompendium zu Mindestanforderungen und Optimierungs-Strategien für die additive Fertigung

- Häufige Fragen: FAQs für technische und administrative Fragestellungen.