Das Selektive Laserschmelzen (kurz: SLM, engl. Selective Laser Melting) ähnelt dem Verfahren des Selektiven Lasersinterns. Beim Metall-Laserschmelzen wird im Gegensatz zum SLS der Schmelzpunkt des Materials überschritten. Selektives Laserschmelzen hat sich als das additive Fertigungsverfahren etabliert, um Metalle in Pulverform für den 3D-Druck nutzbar zu machen. Der Metall-3D-Direktdruck ist daher für die schnelle und präzise Produktion von Metall-Prototypen bis hin zu Kleinserien geeignet. Ähnlich wie beim Lasersintern erlaubt der 3D-Druck über das SLM-Verfahren auch die Herstellung komplexer Geometrien, die häufig mittels konventioneller Verfahren (aufgrund geometrischer Einschränkungen) nicht erzielt werden können. Geläufige Begriffe für dieses Fertigungsverfahren sind ebenfalls DMLS (Direct Metal Laser Sintering), LMF (Laser Metal Fusion) oder nach Norm PBF-LB/M (Laser-based powder bed fusion of metals).

Kurzinfos

Materialien

Aluminium AlSi10Mg, Edelstahl 1.4404 (316L)

Farben

–

Bauraum

190 x 190 x 190 mm

Genauigkeit

Toleranz nach ISO 2678-1-m

Produktionszeit

9 Arbeitstage 1.4404

12 AT AlSi10Mg

Metall 3D-Druck-Verfahren: Das selektive Laserschmelzen

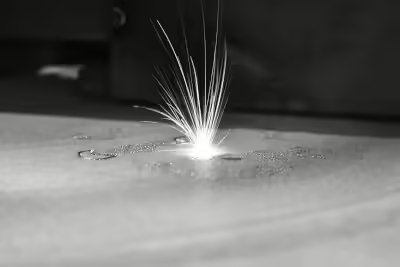

Wie bei allen 3D-Druckverfahren braucht es auch beim Laserschmelzen, neben dem 3D-Drucker, ein vorhandenes und druckbares 3D-Modell. Dieses Modell wird computergesteuert in eine Vielzahl von Schichten zerlegt (slicen). Diese Schichten werden einzeln auf einen Werkstoff in Pulverform (mittlere Partikelgröße ≈ 30 µm) übertragen. An dieser Stelle wird das Pulver mit einem Laser (i.d.R. Faserlaser) komplett umgeschmolzen und erstarrt im Anschluss, wodurch eine feste Schicht des verwendeten Materials entsteht. Die Bauplattform fährt anschließend um eine definierte Schichtstärke – üblicherweise zwischen 20 und 60 µm – nach unten. Nach dem Absenken wird eine neue Schicht des Werkstoffes aufgetragen und der Laser schmilzt die nächste Schicht des 3D-Modells in das Pulver. Dies geschieht so lange, bis das 3D-Modell fertig gedruckt ist. Ähnlich wie bei anderen pulverbettbasierten additiven Fertigungsverfahren muss im Anschluss das Objekt von überschüssigem Pulver gereinigt werden.

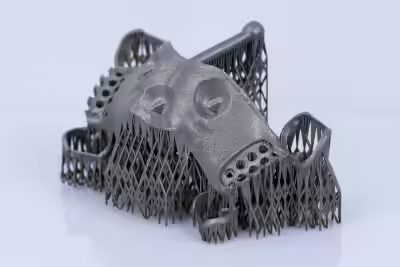

Um durch den thermischen Eintrag zu hohe Prozesstemperaturen und fertigungsbedingte Verzüge zu vermeiden, sind bei diesem Verfahren Stützstrukturen und eine feste Anbindung an eine metallische Bauplattform notwendig. Gegebenenfalls wird mit einer Bauplattformheizung gearbeitet, die thermischen Verzügen vorbeugt.

Die Prozesskette im Metall-3D-Druck

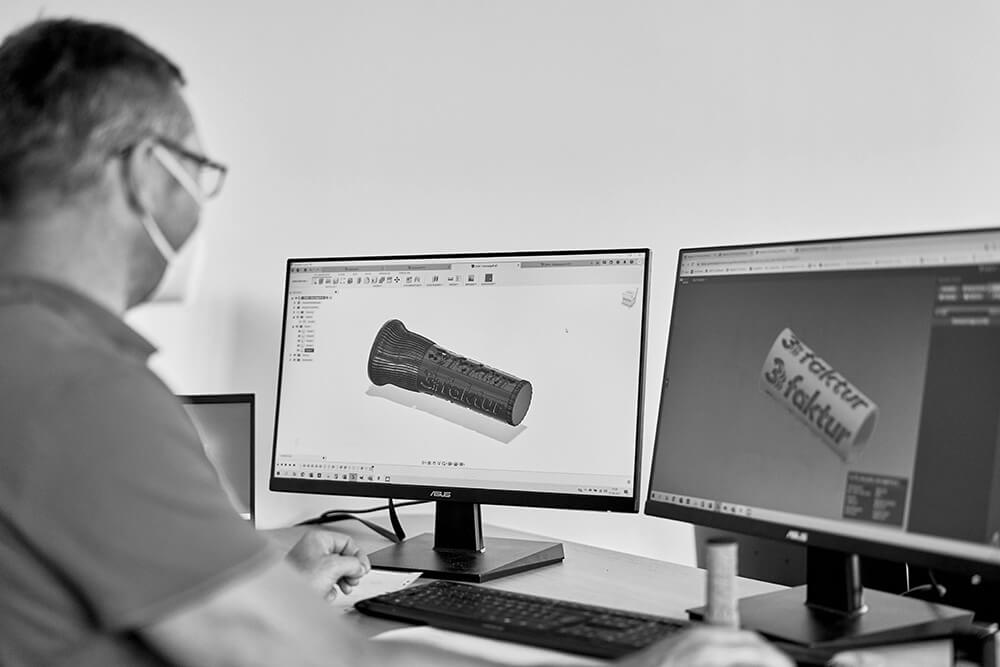

1 / Datenprüfung & -vorbereitung

Wie bei anderen Verfahren werden die CAD-Daten auf Produzierbarkeit geprüft. Hierbei sind aufgrund der Komplexität des Verfahrens technisch bedingte Einschränkungen zu beachten. In diesem Schritt werden auch mögliche Optimierungen des Designs geprüft und je nach Notwendigkeit abgestimmt. Sind die Daten final, erfolgt die Vorbereitung des Drucks (Orientierung der Bauteile und Supportgenerierung) und die Auswahl der Druckparameter.

2 / 3D-Druck

Die Dauer des Metall-3D-Drucks hängt sehr stark von der Aufbauhöhe und der jeweiligen Geometrie der zu fertigenden Bauteile ab. Typischerweise nimmt der Druck ca. einen vollen Tag für kleinere und mehrere Tage für größere Bauteile ein. Je nach Anforderungen können Parameter mit erhöhter Produktivität oder erhöhter Genauigkeit gewählt werden. Hierbei variieren aber auch die Produktionszeiten. Typische Aufbauraten liegen bei ca. 20 cm3 pro Stunde.

3 / Entfernen überschüssigen Pulvers

Vor dem Separieren der Bauteile von der Bauplattform erfolgt die Entfernung des überschüssigen ungenutzten Pulvers. Dies kann je nach Anlagentyp direkt in der Fertigungsmaschine oder in einer externen Entpackstation geschehen. Das ungenutzte Pulver wird anschließend aufbereitet und kann zu einem hohen Anteil dem Prozess wieder zugeführt werden.

4 / Entfernen der Stützstrukturen

Die Bauteile werden anschließend von der Bauplattform abgetrennt und die Supportstrukturen zumeist mit Handwerkzeugen entfernt.

5 / Oberflächenbearbeitung

Diesen Schritten folgen individuell festgelegte weitere Bearbeitungsschritte, wie bspw. eine zerspanende Nachbearbeitung oder Spannungsarmglühen.

Materialien für den Metall-3D-Druck

Aluminium AlSi10Mg

Die Aluminiumlegierung AlSi10Mg wird insbesondere wegen des geringen Gewichts bei gleichzeitig hoher Festigkeit geschätzt, die v.a. für Anwendungen im Leichtbau (z. B. Raum- und Luftfahrt) benötigt werden.

Bauraum: max. 190 x 190 x 190 mm

Kosten: zur Anfrage

Materialdatenblatt: Herunterladen

Materialdatenseite: Aluminium AlSi10Mg

Edelstahl 1.4404

Der nichtrostende Stahl 1.4404 („316L“) wird aufgrund seiner guten Verformungseigenschaften und Korrosionsbeständigkeit geschätzt. Er findet deshalb bspw. Anwendung im Automobilbau und in der Medizintechnik.

Bauraum: max. 190 x 190 x 190 mm

Kosten: zur Anfrage

Materialdatenblatt: Herunterladen

Materialdatenseite: Edelstahl 1.4404

Nachbearbeitung

Standardbearbeitung

- Entfernung Stützmaterial: Das Stützmaterial wird entfernt und die Kontaktstellen werden manuell nachgeschliffen.

- Sandstrahlen: Die Bauteile werden mittels Druckluftstrahlen mit festem Strahlmittel bearbeitet.

Weitere Finishing-Optionen

Auf Nachfrage bieten wir folgende Nachbearbeitungsoptionen an:

- Mechanische Nachbearbeitung: Additiv gefertigte Metallbauteile können mittels CNC gesteuerter Zerspanung nachbearbeitet werden, um bspw. bestimmte Ziel-Rauigkeiten und/oder Toleranzen zu erreichen.

- Spannungsarmglühen: Spannungsarmglühen reduziert die Spannungen im Material. Bei denen von uns angebotenen Materialien ist dies in aller Regel nicht erforderlich, kann in bestimmten Anwendungsfällen bzw. Geometrien jedoch vorteilhaft sein.

- Oberflächenbearbeitung: Weitere Oberflächenbearbeitungen, wie bspw. Gleitschliff („trowalisieren“), können individuell abgesprochen werden.

Anwendungen

Prototypen

Mit dem Metall-3D-Druck können in kurzen Vorlaufzeiten Prototypen von kleinen und mittelgroßen Maschinenkomponenten und anderen Metallbauteilen hergestellt werden.

Vorrichtungen & Werkzeuge

Die additive Metallfertigung eignet sich hervorragend für Vorrichtungen für die industrielle Fertigung. Insbesondere die Herstellung komplexer, organischer Strukturen ermöglicht es, Vorrichtungen mit optimaler Kontur in kurzen Durchlaufzeiten zu erstellen.

Kleinserien von Maschinenkomponenten

Insbesondere geometrisch komplexe Metallbauteile können auch im Kleinst- und Kleinserienmaßstab bis wenige Dutzend Stück gefertigt werden. Die erzielten Dichten liegen dabei bei über 99%. Dadurch sind die erzielten Festigkeiten mit konventionell hergestellten Fertigungstechnologien vergleichbar.