Ausgangslage

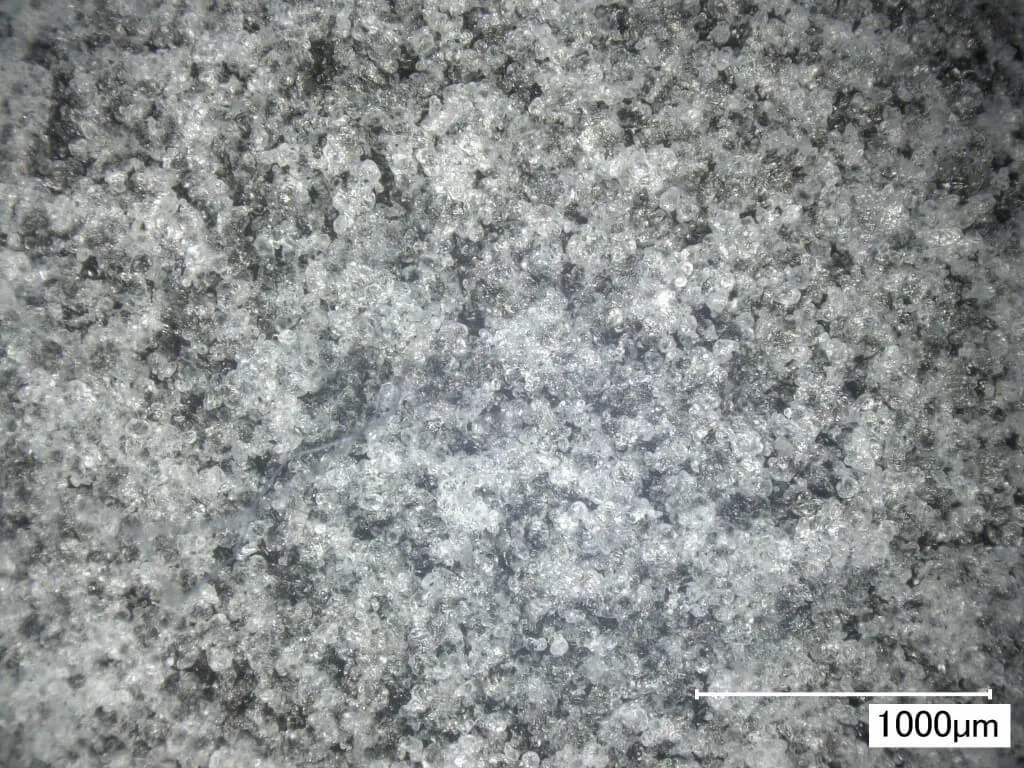

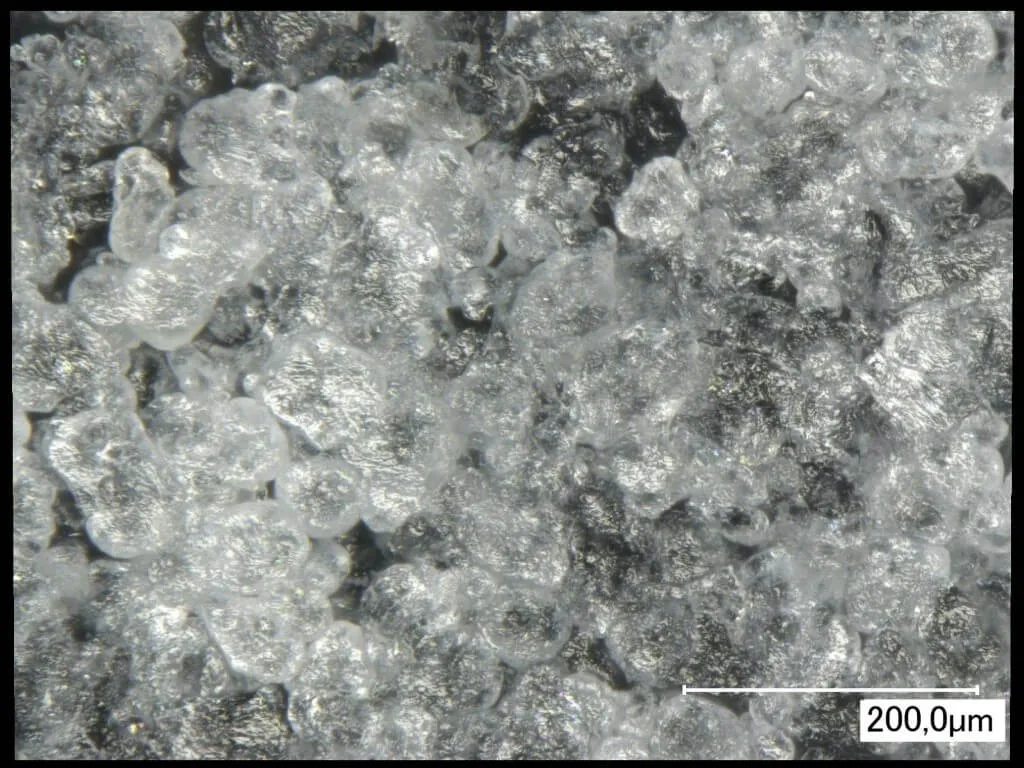

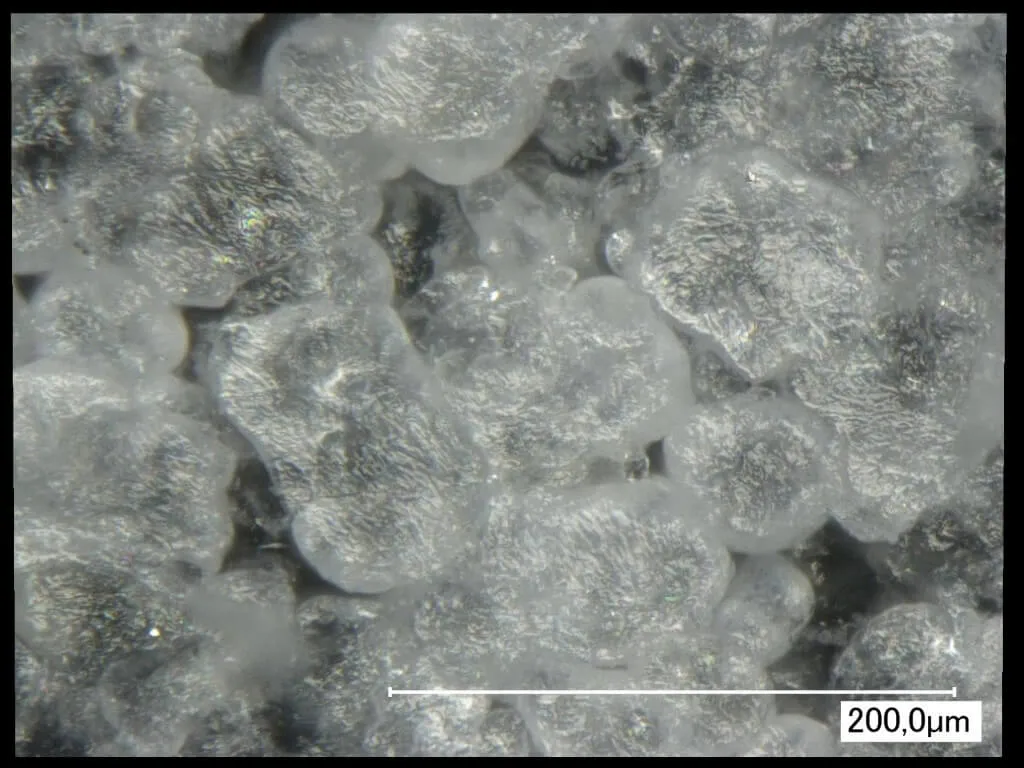

Grundmaterial bei der additiven Fertigung mittels Multi Jet Fusion Verfahren ist ein weißes Kunststoffpulver. Beim Druck werden die zu schmelzenden Areale mit einem schwarzen Pigment versetzt und einer Energiequelle (Infrarotes Licht) ausgesetzt. Dabei nehmen die schwarzen Bereiche mehr Energie auf und schmelzen, die Pulverkörner „zerlaufen“. Die weißen Bereiche dagegen bleiben im Ausgangszustand.

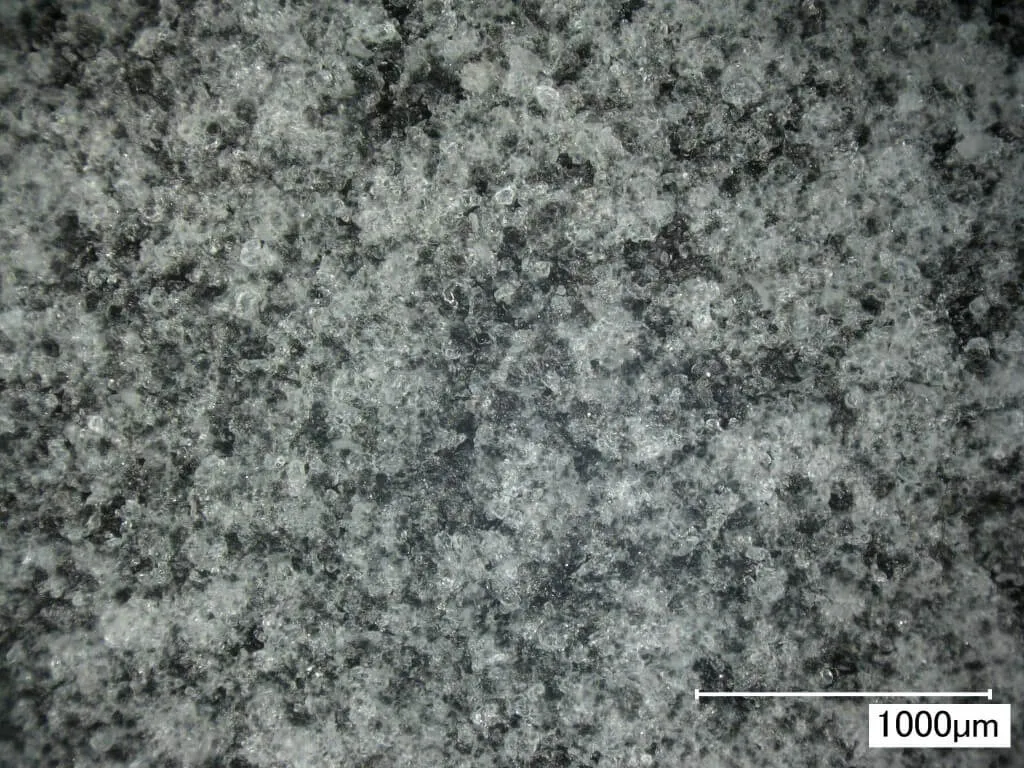

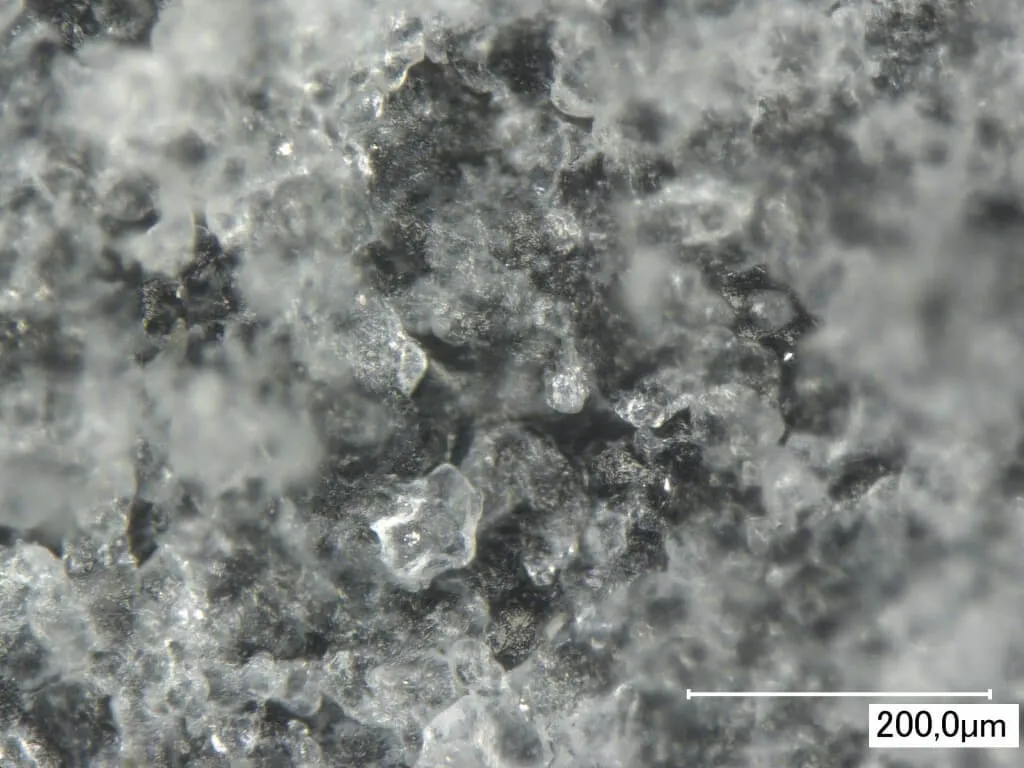

An der Oberfläche der Bauteile ist die Temperatur geringer, so dass die Körner zusammenschmelzen, jedoch eine Porosität (d.h. kleine Poren) in der Oberfläche verbleibt. Die Rauigkeit der Oberfläche bewegt sich in der Größenordnung von Ra 7 +/- 3 µm (abhängig von der Druckorientierung).

Zusätzlich entstehen beim Multi Jet Fusion Verfahren durch den Prozess unterschiedliche Färbungen von Innerem und Oberfläche – die Bauteile sind innen schwarz und auf der Oberfläche gräulich.

Je nach Einsatzgebiet und spezifischen Anforderungen an die Bauteile können über unterschiedliche Nachbearbeitungsverfahren gezielt gewünschte Modifikationen der Oberfläche erzeugt werden.

Shot Peening („Verdichtungsstrahlen“)

Die Oberflächenbehandlung führt zu modifizierten mechanischen Eigenschaften, insbesondere zu Verdichtung und erhöhter Kratzfestigkeit der Oberfläche sowie zur Verbesserung von Ästhetik und Haptik der Bauteile.

Das Verfahren

Nach dem Reinigungsstrahlen durch Glaskugeln folgt ein nachgelagerter zweiter Strahlgang. Beim Verdichtungsstrahlgang werden in der Regel Kunststoffkugeln eingesetzt. Diese sind größer als die Glasperlen und resistenter. D.h., sie zerbrechen nicht bzw. deutlich weniger, wenn sie auf die Oberfläche treffen. Die relativ großen Kugeln haben eine hohe kinetische Energie, wodurch beim Aufprall eine lokal hohe Temperatur entsteht. Im Ergebnis wird die Oberfläche der Bauteile verdichtet („festgedrückt“).

Erzielte Modifikation

- Die Porosität der Oberfläche wird reduziert.

- Die Oberfläche wird leicht glänzend (unbearbeitet sind die Bauteile matt).

- Die Homogenität der Oberfläche ist gegenüber allen anderen Verfahren am besten.

- Die Rauigkeit (Ra Wert) wird nur minimal reduziert.

Abbildung 2: zwei Musterplatten, jeweils links ohne und rechts mit Shot Peening. Quelle: 3Faktur

Anwendung

Anwendung bei Sichtteilen: Aufgrund der hohen Homogenität ist die Anmutung und Haptik der Bauteile sehr gut.

Shot Peening bei 3Faktur

3Faktur wendet dieses Verfahren standardmäßig bei allen schwarz gefärbten Bauteilen an. Eine separate Bestellung ist nicht notwendig.

Vapor Smoothing („Chemische Glättung“)

Durch die Behandlung werden Oberflächen verdichtet und geglättet. Vapor Smoothing verleiht Produkten Haptik und Aussehen, die dem Spritzguss ähneln.

Das Verfahren

Beim chemischen Glätten werden die zu bearbeitenden Bauteile in einer geschlossenen Kammer einem verdunsteten Lösemittel ausgesetzt. Dieses schmilzt die Oberfläche auf wenige µm. Unebenheiten werden ausgeglichen und Poren geschlossen. Im Ergebnis entsteht eine sehr glatte, praktisch porenfreie Oberfläche.

Erzielte Modifikation

- Sehr glatte und glänzende Oberfläche

- Sehr starke Reduktion der Porosität

- Geringfügige Verbesserung der Rauigkeit (Ra-Wert)

Abbildung 4: Beispiele chemisch geglättete Bauteile. Quelle: AMT.

Anwendung

- Flüssigkeits- und gasführende Systeme: durch Bearbeitung hohe Dichtigkeit der Bauteile

- Medizinische Anwendungen (reinigen / desinfizieren) oder in Reinräumen: durch porenfreie Oberfläche leichte Reinigung möglich

- Sichtteile: insbesondere bei unregelmäßigen Geometrien und kleinen bis mittelgroßen Bauteilen kaum von Spritzgussteilen zu unterscheiden

Vapor Smoothing bei 3Faktur

Diese Dienstleistung kann für schwarzgefärbte PA 12 Bauteile separat hinzugebucht werden. Die Bearbeitung kostet bei kleineren bis mittleren Bauteilen ca. EUR 5 zzgl. MwSt., bei größeren Bauteilen erhöht sich der Preis entsprechend.

Gleitschliff

Mechanisches Verfahren zur Oberflächenbearbeitung, um sichtbare Spuren, die bei der Fertigung entstehen, abzutragen.

Das Verfahren

Die Bauteile werden in einen vibrierenden Behälter mit Schleifkörpern gegeben. Bei der Bearbeitung erfolgt eine Relativbewegung der zu bearbeitenden Werkstücke mit den Schleifkörpern, wodurch die Oberfläche „geschliffen“ wird. Im Gegensatz zu Shot Peening und Vapor Smoothing wird beim Gleitschliff-Verfahren die Oberfläche abgetragen.

Zu beachten ist, dass die Auswahl an Anlagen und insbesondere Schleifkörpern sehr groß ist. Für ein optimales Ergebnis werden Maschinenparameter, im einfachsten Fall die Bearbeitungszeit und -intensität, sowie die Schleifkörper für eine Geometrie optimiert.

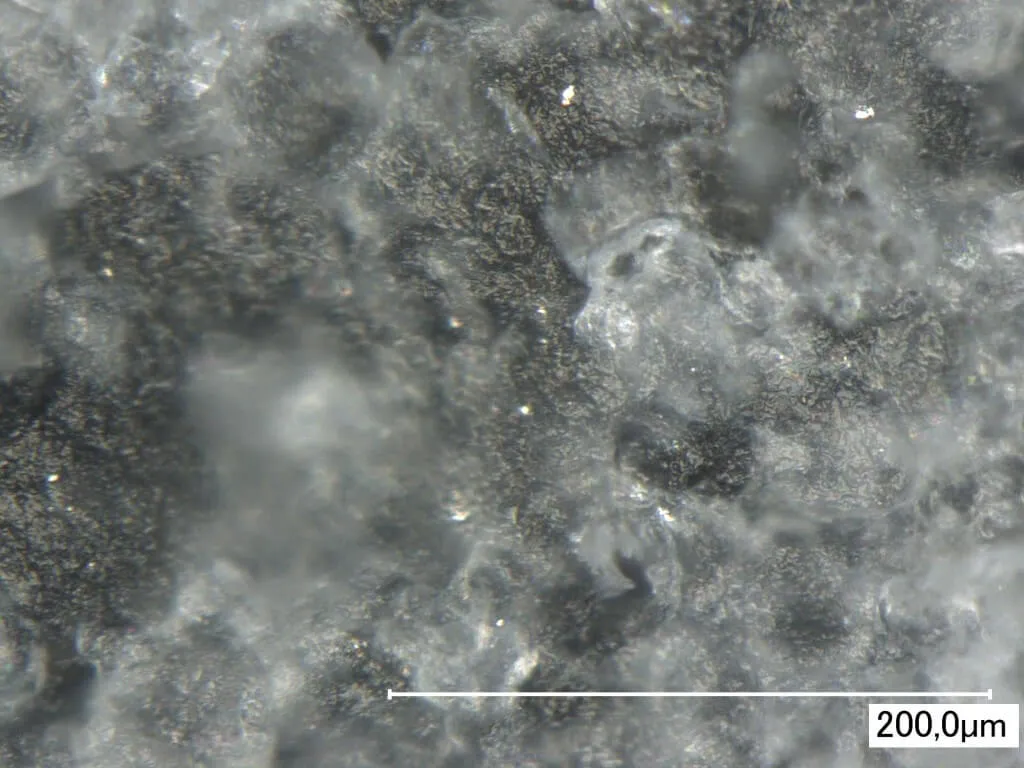

Erzielte Modifikation

- Unebenheiten werden miniert und die Rauigkeit der Oberfläche stark reduziert

- Die Reduktion des Ra Wertes ist abhängig von den gewählten Schleifkörpern und der Bearbeitungszeit, typischerweise erfolgt eine Reduktion des Ra Wertes um 30 % bis 50 %

- Stärkere Glättungen gehen mit deutlich stärkerer Kantenabrundung einher

- Die Oberfläche ist beim MJF Verfahren farblich eher inhomogen, die Intensität der Schwarzfärbung ist je nach Bearbeitungsstärke an unterschiedlichen Stellen am Bauteil unterschiedlich.

Abbildung 6: Mikroskopische Aufnahmen (von links nach rechts: 100-fach, 500-fac, 1.000-fach) von unbearbeiteten Bauteilen (obere Reihe) und gleitgeschliffenen Bauteilen (untere Reihe). Quelle: 3Faktur, Ernst Abbe Hochschule Jena

Anwendung

- Vor allem für Bauteile, die von geringerer Rauigkeit profitieren

- Für Sichtbauteile aufgrund der farblichen Inhomogenität nicht die erste Wahl

Gleitschliff bei 3Faktur

Diese Dienstleistung kann für PA 12 Bauteile separat hinzugebucht werden.

Über 3Faktur: 3Faktur ist Spezialist für 3D-Druck, Rapid Prototyping und Rapid Manufacturing. Wir arbeiten mit dem Multi Jet Fusion-Verfahren von HP und bieten unterschiedliche Materialien für den Prototypenbau und die Serienproduktion an. Sollten Sie Fragen zu Ihrem Projekt haben, können Sie uns gern kontaktieren.