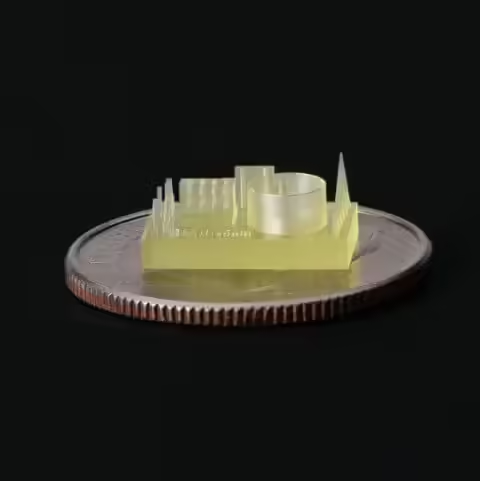

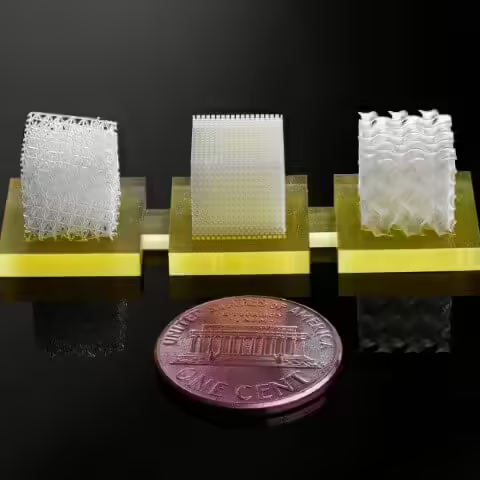

Projection Micro Stereolithography (PµSL) ist eine fortschrittliche Fertigungstechnologie, die es ermöglicht, hochpräzise Mikrostrukturen im Millimeter- bis wenige Zentimeter-Maßstab in dreidimensionalen Objekten zu erzeugen. Mithilfe eines projektionsbasierten UV-Belichtungsverfahrens werden dünne Harzschichten ausgehärtet, wodurch detailreiche und komplexe Geometrien entstehen. Dieser Mikro-3D-Druck bietet eine hervorragende Auflösung von bis zu 10 µm und wird in Bereichen wie der Mikroelektronik, Medizintechnik und Mikrofluidik eingesetzt. Dank der hohen Präzision und Flexibilität von PµSL können innovative Produkte und Prototypen mit außergewöhnlicher Genauigkeit und Qualität hergestellt werden.

Kurzinfos

Materialien

HTL

Weitere auf Anfrage

Farben

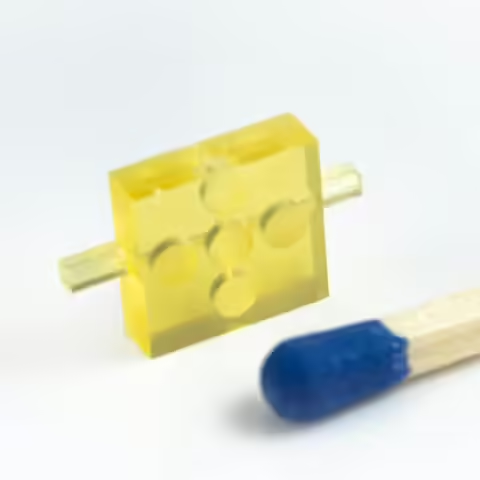

gelb transluzent

schwarz auf Anfrage

Bauraum

100 x 100 x 50 mm

Produktionszeit

ca. 5 – 7 Arbeitstage

Genauigkeit

+/- 25µm ~ +/- 50µm

Das Mikro-3D-Druck-Verfahren PµSL

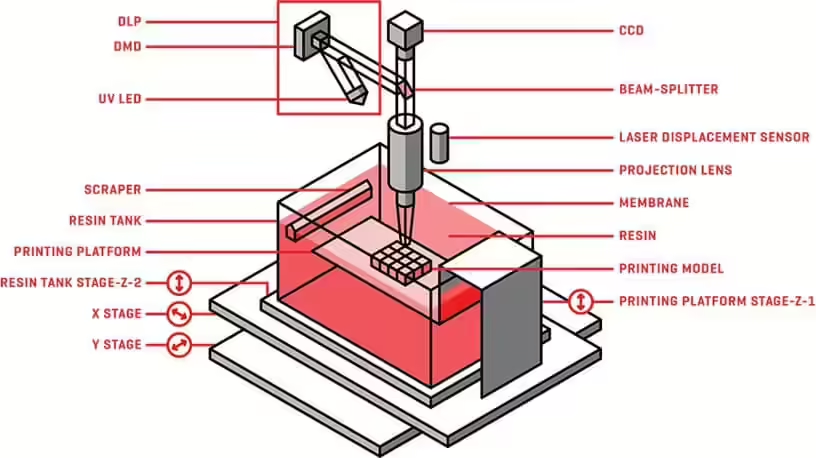

Der Druckprozess bei der Projection Micro Stereolithography (PµSL) beginnt mit der Erstellung eines digitalen 3D-Modells, das in dünne Schichten unterteilt wird. Ein UV-Lichtprojektor belichtet diese Schichten schrittweise auf eine flüssige Harzoberfläche, wodurch das Harz an den belichteten Stellen aushärtet. Die Besonderheit beim Mikro-3D-Druck PµSL besteht darin, dass der Projektor nur einen sehr kleinen Bereich belichtet. Für größere Bauteile (im Zentimetermaßstab) oder eine große Zahl von Bauteilen verschiebt sich das Harzbecken so, dass der Projektor nach und nach die vollständige Fläche belichtet. Technisch ist dies eine Meisterleistung, da das Harzbecken mit Positioniergenauigkeiten im Nanometerbereich verschoben wird. Nachteilig daran ist, dass sich dadurch die Druckzeiten verlängern und nicht selten mehrere Tage in Anspruch nehmen.

Nach jeder Schicht wird die Plattform leicht abgesenkt und eine neue Schicht flüssiges Harz aufgetragen. Dieser Vorgang wiederholt sich, bis das gesamte Objekt aufgebaut ist. Durch die präzise Steuerung des UV-Lichts und der Schichtdicke können komplexe und detailreiche Mikrostrukturen mit hoher Genauigkeit und Auflösung erzeugt werden.

Prozesskette

1 / 3D-Druck

Der 3D-Druck benötigt typischerweise einen halben bis einen Tag, bei großen oder mehreren Bauteilen durchaus auch mehrere Tage. Als „groß“ qualifizieren sich in dieser Technologie bereits Bauteile mit mehr als 10 mm.

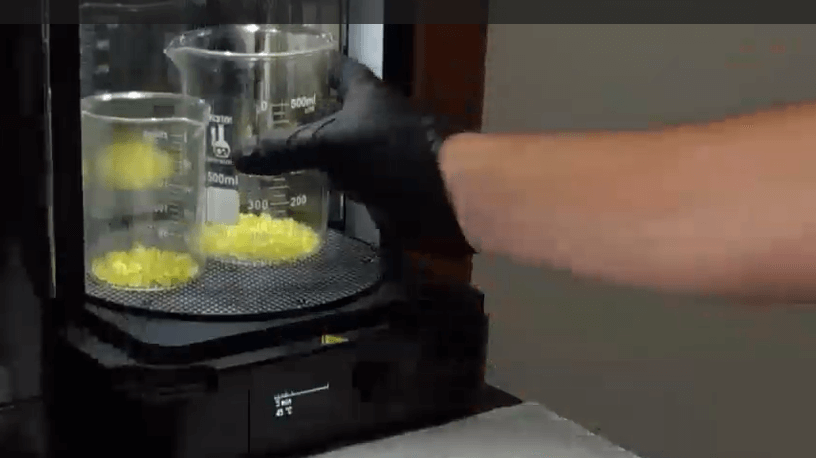

2 / Entfernen des überschüssigen Materials

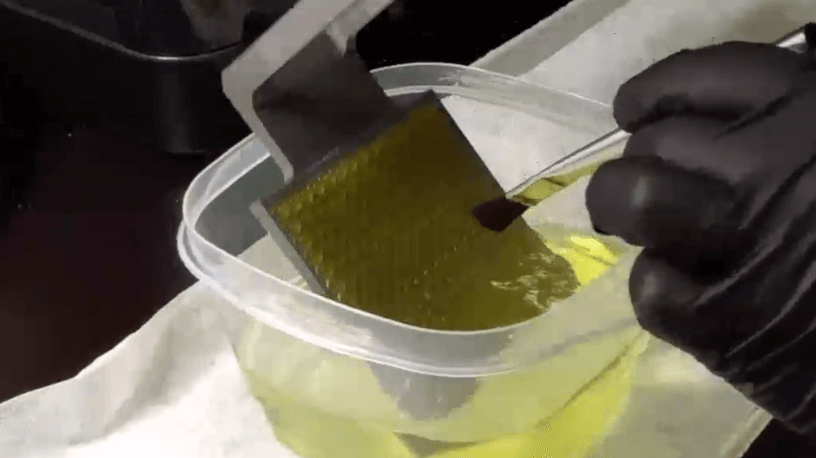

Das noch flüssige, überschüssige Material wird mittels eines Lösemittels entfernt.

3 / Entfernen der Bauteile von der Bauplattform

Die Bauteile werden mit einem scharfen Werkzeug, bspw. einer Rasierklinge, von der Bauplattform getrennt und vereinzelt.

4 / Nachhärten bzw. „Post-Curing“

Im letzten Schritt werden die Bauteile noch einmal in einer UV-Kammer ausgehärtet. Diese zusätzliche UV-Bestrahlung sorgt dafür, dass das Harz vollständig aushärtet, wodurch die mechanischen Eigenschaften und die Stabilität des Bauteils verbessert werden.

Materialien für den Mikro-3D-Druck

HTL

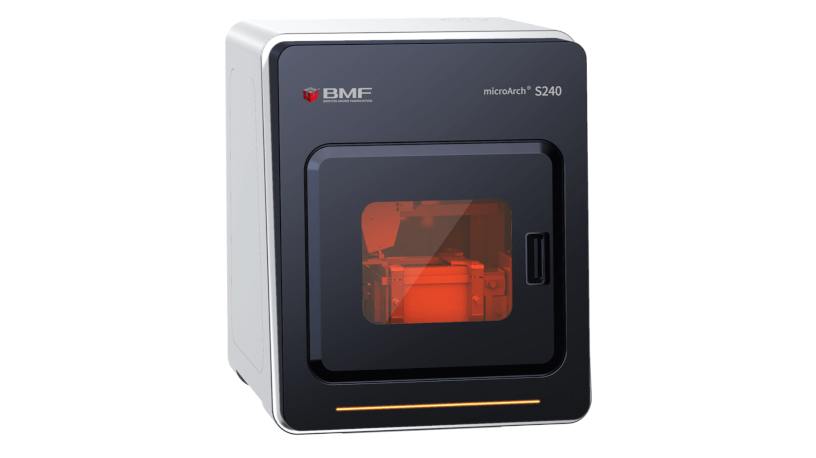

Das innovative Material HTL (High-Temperature Liquid) wurde von Boston Micro Fabrication speziell für den Einsatz in der Projection Micro Stereolithography (PµSL) entwickelt. Es zeichnet sich durch seine hohe Temperaturbeständigkeit und ausgezeichnete mechanische Eigenschaften aus. Damit ist es ideal für Anwendungen in der Elektronik, Automobilindustrie und anderen Bereichen geeignet, die robuste und langlebige Mikrobauteile erfordern. HTL ermöglicht die Herstellung präziser und detailreicher Strukturen, die selbst unter extremen Bedingungen zuverlässig funktionieren.

Nachbearbeitung

Aufgrund der Winzigkeit der Bauteile und der bereits nach dem Druck sehr geringen Rauigkeiten von teils < 1 µm (Ra) werden Oberflächenbearbeitungen nicht durchgeführt.

Anwendungen

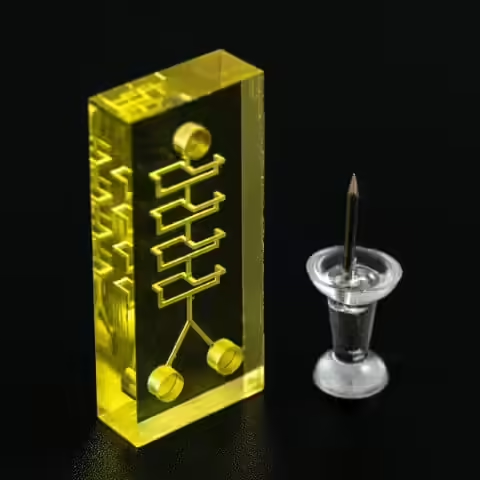

Der Mikro 3D-Druck PµSL eignet sich für miniaturisierte Bauteile sowie Bauteile mit sehr hohen Genauigkeitsanforderungen. Das Verfahren arbeitet mit einem flüssigen Rohmaterial, so dass die Fertigung innerer Kanäle mit sehr geringem Durchmesser (je nach Geometrie bis 50 µm) möglich ist.

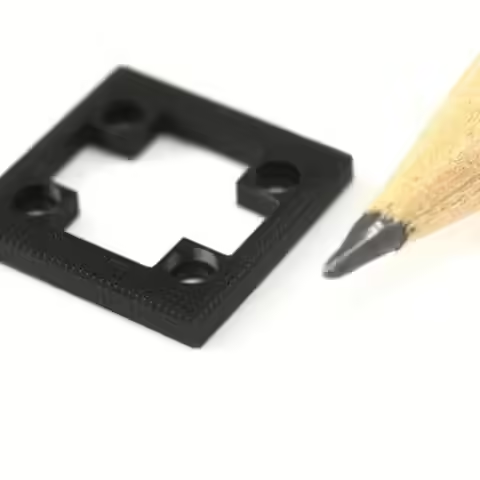

Elektronik

Mikro-3D-Druck PµSL ermöglicht es, kleine elektronische Bauteile wie Steckverbinder und Chip-Sockel mit der nötigen thermischen und mechanischen Stabilität zu produzieren, die für anspruchsvolle Anwendungen wie 5G erforderlich sind. Zudem unterstützt PµSL die Miniaturisierung von Elektronik, ohne Kompromisse bei Geschwindigkeit, Präzision und Oberflächenqualität eingehen zu müssen.

Medizinische Komponenten

Projection Micro Stereolithography (PµSL) ermöglicht die Herstellung kleiner, hochpräziser Teile, die für moderne medizinische Geräte entscheidend sind. Diese Technologie kann biokompatible Kunststoffe mit einer Auflösung von 10 µm und einer Genauigkeit von bis zu +/- 25 µm drucken, bspw. für Anwendungen wie Endoskopspitzen, kardiovaskuläre Stents und Spiralnadeln für minimalinvasive Chirurgie. PµSL reduziert zudem die Anzahl der benötigten Bauteile und Montageschritte mit dem Ergebnis, dass die Produktionszeiten verkürzt und die Designflexibilität erhöht werden.

Micro-Electro-Mechanical Systems (MEMS)

Mikro-3D-Druck unterstützt die Produktion kleiner mechanischer Teile wie Schalter, Getriebe, Sensoren, Motoren und Ventile, die in MEMS-Anwendungen erforderlich sind. Ein wesentlicher Vorteil von PµSL ist die Fähigkeit, interne Strukturen und feine Details zu drucken, die mit herkömmlichen Mikro-Spritzgussverfahren oder CNC-Bearbeitung schwer zu erreichen sind. Zudem reduziert PµSL die Notwendigkeit teurer Werkzeuge und beschleunigt den Prototyping-Prozess. Das verkürzt die Entwicklungszyklen und senkt die Kosten.

Mikrofluidik

Diese Technologie kann Mikrokanäle mit Durchmessern von bis zu 50 Mikrometern und hohen Aspektverhältnissen drucken und ist damit entscheidend für die präzise Handhabung extrem kleiner Flüssigkeitsmengen. PµSL bietet eine schnelle Verarbeitung und exzellente Oberflächenqualität, was die Herstellung von Labor-auf-einem-Chip (LOC)-Geräten und anderen mikrofluidischen Anwendungen erheblich erleichtert. Zudem unterstützt PµSL biokompatible und hochtemperaturbeständige Materialien, die für den Einsatz in der Biomedizin und Diagnostik erforderlich sind.

Forschung & Entwicklung

PµSL ermöglicht die Herstellung von mikroskopisch kleinen, hochpräzisen Bauteilen. PµSL-Technologie bietet eine Auflösung von 10 µm und eine Genauigkeit von +/- 25 µm, was entscheidend für die Entwicklung und Erforschung neuer Materialien und Geräte ist. Diese Technologie reduziert die Notwendigkeit teurer Werkzeuge und Chemikalien, die in traditionellen Mikro-Fertigungsmethoden wie Mikrospritzguss oder Photolithographie verwendet werden. Zudem erlaubt sie eine schnellere Prototypenentwicklung und iteratives Testen. Damit werden die Innovationszyklen in der Forschung beschleunigt und kosteneffizienter gestaltet.