Sie können bei 3Faktur eine Online-Bestellung für einen 3D-Druck aufgeben. Eine Anleitung dazu finden Sie hier.

Auf dieser Seite finden Sie technische Hinweise zu Ihrer Bestellung, mit Fokus auf dem Aushöhlen massiver Strukturen, die Auflagefläche beim Vapor Smoothing und allgemeine Hinweise zu inneren Kanälen bei Bauteilen.

Für weitergehende Informationen besuche Sie bitte auch folgende Seiten:

- Minimale Konstruktionsanforderungen: Diese beinhalten z.B. minimale Wandstärken. Angaben dazu finden Sie auf den jeweiligen Materialseiten. Zur Material-Übersicht

- Tiefergehende Konstruktionsanforderungen: Hinweise für spezielle Funktionalitäten und Optimierungsstrategien für die additive Fertigung finden Sie hier: Konstruktions- und Designhinweise für die additive Fertigung

Option: Aushöhlen erlauben

Hintergrund

Bei massiven PA-12-Bauteilen mit Wandstärken ≥ 6 mm kann sich im Multi-Jet-Fusion-Prozess übermäßige Wärme im Inneren aufstauen. Die Folgen sind:

- Erhöhte Ungenauigkeit – ungleichmäßiges Schrumpfen führt zu Maßabweichungen.

- Verzug – Temperaturgradienten erzeugen innere Spannungen.

- Oberflächenschäden – „Elefantenhaut“ (Rillen) oder gelbliche Verfärbung durch Pulveroxidation.

- Reduzierte Festigkeit – stark oxidiertes Rohmaterial mindert die mechanische Belastbarkeit.

Vorgeschlagene Option

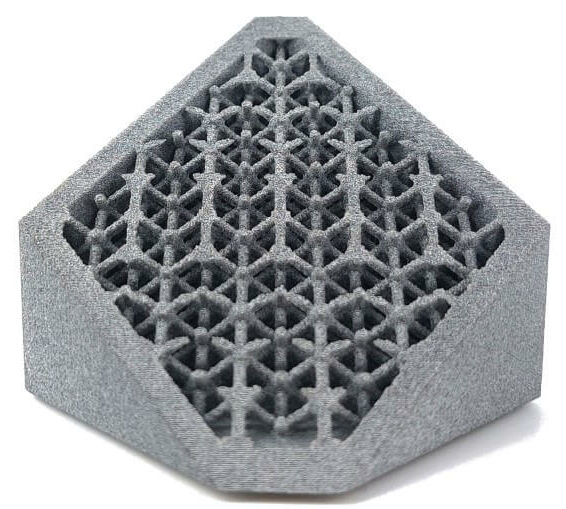

Bei Auswahl „Aushöhlen erlauben“ entfernen wir das Vollmaterial im Bauteilinneren und fügen eine Lattice-Struktur (Gitternetz) ein, das von einer massiven Außenwand umschlossen wird.

Wandstärken

- Classic: ca. 3 mm

- Essential | Performance | Smooth | White: ca. 2 mm

Im Inneren verbleibt kompaktiertes, unverschmolzenes PA-12-Pulver. Durch diese Bauweise lassen sich die in der Hintergrundsektion genannten Effekte – Maßabweichungen, Verzug, „Elefantenhaut“ oder Festigkeitsverluste – zuverlässig vermeiden.

Für die Varianten Classic und Performance können wir Ihr Bauteil auch als Vollkörper drucken. Mit dieser Auswahl akzeptieren Sie jedoch die genannten Qualitätsrisiken.

Im Angebots- und Bestellprozess unter „Bauteile konfigurieren“ finden Sie die Auswahlmöglichkeiten. Die Integration von Hohlraum bzw. Lattice erfolgt durch uns ohne Mehrkosten.

Auflagefläche bei Vapor Smoothing

Hintergrund

Bei der chemischen Glättung („Vapor Smoothing“) wird die Oberfläche (wenige µm) durch ein verdampftes Lösemittel kurzzeitig verflüssigt. Durch diesen Vorgang entsteht eine weitgehend porenfreie und glatte Oberfläche. Durch die Verflüssigung hinterlassen Kontaktpunkte sichtbare Spuren am Bauteil. Allgemeine Hintergründe, Richtlinien und Hinweise zur Technologie finden Sie auf unserer Seite: Vapor Smoothing (Chemische Glättung).

Ihre Optionen

Es gibt zwei Optionen, wie mit dem Bauteil im Prozess umgegangen wird:

- Option „Auflegen“: Das Bauteil wird auf ein „Nagelbett“ oder Gitter gelegt. Dadurch entstehen punkt- oder linienförmige Abdrücke. Die Auflageseite (unten) wird im Prozess weniger stark bearbeitet, die Glättung findet v.a. auf der gegenüberliegenden Bauteilseite (oben) statt. Diese Option ist kostengünstiger und für Bauteile empfohlen, bei denen es eine klare Sichtseite und eine „Nicht-Sichtseite“ gibt. Dies ist z.B. für die meisten Gehäuseteile der Fall. Sie können optional eine Zeichnung (Format PDF) hochladen, welche die Sichtseite spezifiziert.

- Option „Aufhängen“: Das Bauteil wird an einem Haken aufgehangen. Dadurch entsteht nur ein Abdruck am Punkt des Aufhängens. Im Ergebnis wird das Bauteil gleichmäßiger von allen Seiten bearbeitet. Da dies im Prozess aufwändig ist und der relative Platzbedarf je Bauteil signifikant steigt, ist diese Option preisintensiver. Bitte beachten Sie bei der Option „Aufhängen“, dass eine Struktur im Bauteil vorhanden sein muss, an der das Bauteil aufgehangen werden kann. Dies können beispielsweise Sacklöcher, Durchbrüche oder Schlaufen sein.

Im Angebots- und Bestellprozess unter „Bauteile konfigurieren“ finden Sie die Auswahlmöglichkeiten. Optional können Sie eine technische Zeichnung hochladen, welche die Auflage- oder Aufhänge-Fläche spezifiziert.

Innere Kanäle & Hinterschneidungen

Hintergrund

Während des Drucks wird das Pulver unter hoher Temperatur kompaktiert („festgedrückt“). Bei inneren Kanälen und Hinterschneidungen entstehen während des Drucks erhöhte Prozesstemperaturen, da die Hitze lokal „gefangen wird“. Im Ergebnis wird das vorher lose Pulver leicht versintert und ist sehr fest an den entsprechenden Stellen.

Ihre Optionen

Die Rückstände werden mittels Glasperlstrahlen entfernt. Dazu ist Zugang zu den Stellen notwendig. Ist dies nicht gegeben, können Pulverrückstände an den Stellen verbleiben und bspw. Kanäle verstopfen. Vermieden werden kann das nur durch konstruktive Änderungen am Bauteil. Vorschläge zur Designoptimierung für die additive Fertigung finden Sie hier.

Beispiel innere Kanäle. In diesem Bauteil sind zusätzliche Strukturen integriert, die eine Reinigung der Kanäle vereinfachen. Mehr dazu in unseren Konstruktionshinweisen für Kanäle.

Fragen?

Bei Unklarheiten im Bestellprozess, Fragen zu Ihrem Angebot oder technischen Fragen steht Ihnen unser Kundenservice gern zur Verfügung!

Bürozeiten

Montag – Donnerstag 08:00 – 16:00

Freitag: 08:00 – 14:00

Kontakt

Tel: +49 (0) 3641 225 910 20

E-Mail: angebote@3faktur.com