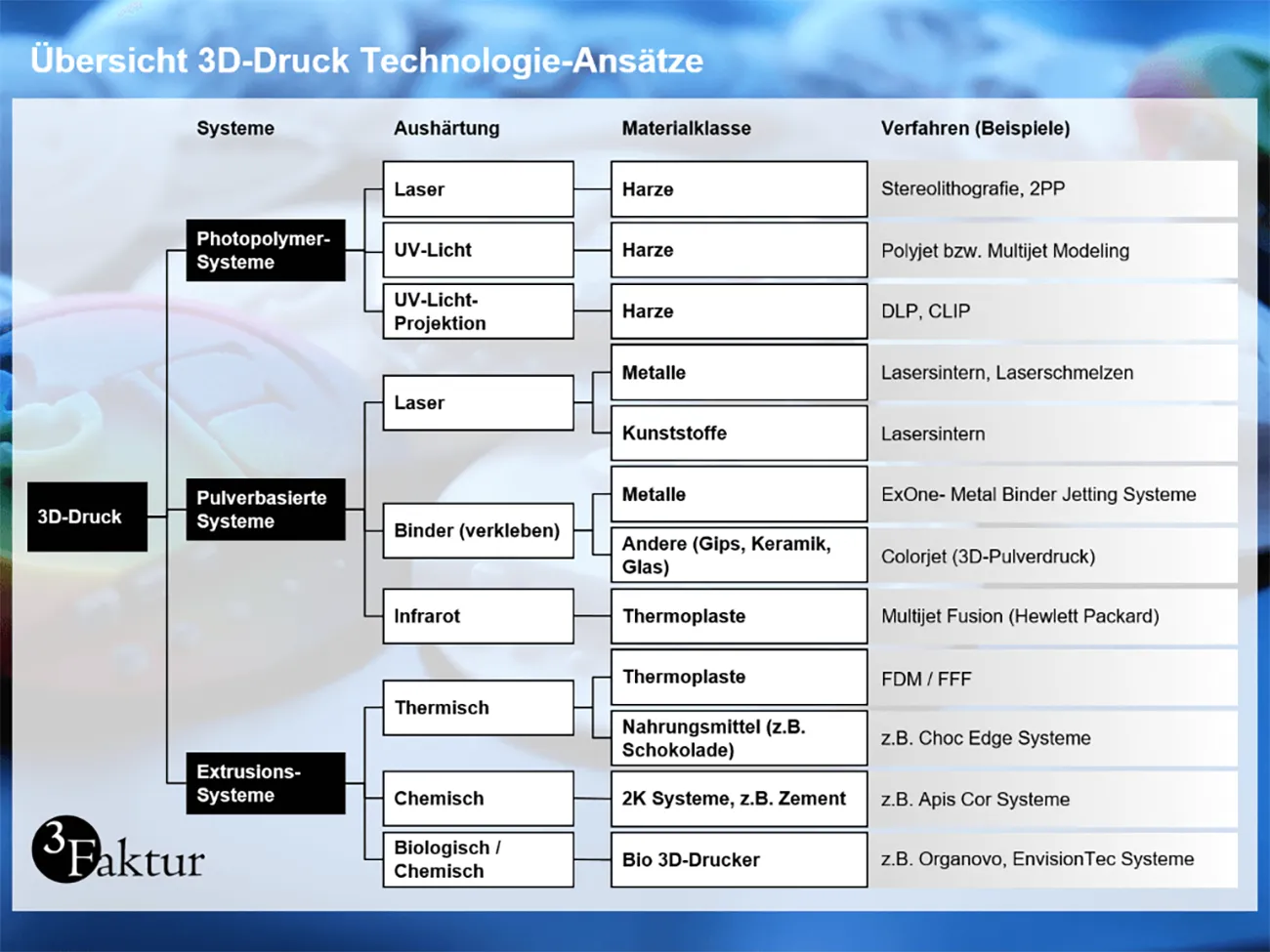

Bild: Übersicht 3D-Druckverfahren: Für Detailansicht bitte hier klicken!

Unter dem Begriff 3D-Druck haben sich mittlerweile eine Menge an Technologien „gesammelt“. Diese Verfahren unterscheiden sich hinsichtlich des verwendeten Ausgangsmaterials und der Verarbeitungsmethode. Häufig basieren die Technologien allerdings auf denselben Grundprinzipien. Folglich ist nicht jedes neue Verfahren zwangsläufig eine ‚Revolution‘, sondern meist eine Weiterentwicklung bzw. Modifikation bereits existierender 3D-Druck-Technologien.

In diesem kurzen Artikel finden Sie eine kleine (unvollständige) Übersicht über die am häufigsten genutzten Ansätze.

Technologieansätze im 3D-Druck

Zurzeit haben sich drei Hauptrichtungen im 3D-Druck herausgebildet. Der pulverbasierte 3D-Druck, Systeme, die auf Extrusion von Materialien basieren und Systeme, die mit Photopolymeren arbeiten. Daneben existieren noch weitere Verfahren, die man zu den 3D-Druck-Technologien zählen kann (z. B. Laminated Object Manufacturing), die aber noch nicht die Bedeutung für die Branche haben wie die drei Erstgenannten.

Pulverbasierter 3D-Druck

Hier gibt es generell drei Herangehensweisen: Die bekanntesten sind der Colorjet-3D-Druck sowie das Lasersintern (SLS) bzw. -schmelzen (SLM). Ersteres arbeitet chemisch (verkleben), letztere Verfahren thermisch (laserbasiert).

Das Colorjetverfahren setzt auf einen chemischen Binder (Kleber) zum Formen von Polymergips. Der Binder enthält Pigmente, sodass die Objekte direkt farbig gedruckt werden können. Der Vorteil des Verklebens ist der, dass es unerheblich ist, aus welchem Material das Pulver ist. So können mit einer vergleichbaren Technologie auch Sandformen für den Metallguss (z. B. Voxeljet, ExOne), Metalle (ExOne) oder andere Materialien wie Keramik, Glas oder Holz verwendet werden.

Im Gegensatz dazu arbeiten sowohl Lasersintern als auch Laserschmelzverfahren, mit Lasern. Dabei werden Metallpulver (SLS / SLM) oder Kunststoffpulver (SLS) mithilfe eines Lasers verfestigt (Schmelzen bzw. Sintern). Dabei beschränkt sich die Wahl der Pulver auf Thermoplaste und einige Metalle (häufig Stahl, Aluminium oder Titan).

Seit kurzer Zeit gibt es von HP ein weiteres System, das dem pulverbasierten 3D-Druck zuzurechnen ist. Bei der Multi Jet Fusion werden Thermoplaste zunächst mit einer Wärme leitenden Flüssigkeit benetzt und anschließend mittels infrarotem Licht gesintert. Das Ergebnis sind Teile, welche optischen denen vom Lasersintern ähneln, allerdings eine höhere Dichte und damit Stabilität aufweisen.

- Wesentliche Vorteile pulverbasierter Verfahren: Sehr große Materialienvielfalt vorhanden und meist hohe Produktionsgeschwindigkeiten (außer Metall).

- Wesentliche Nachteile pulverbasierter Verfahren: Die Objekte sind meistens porös und die Oberflächen dementsprechend rau.

Photopolymersysteme

Hierbei werden photosensitive Kunstharze mithilfe einer Lichtquelle (UV-Licht, Laser) ausgehärtet. Die bekanntesten Verfahren sind die Stereolithografie (SLA), Digital Light Processing (DLP) und das Polyjetverfahren. Bei der Stereolithografie wird ein flüssiges Kunstharz schichtweise mittels eines (UV-) Lasers ausgehärtet. Dieses Verfahren war im Übrigen das aller erste Rapid Prototyping Verfahren, die Entwicklungen dazu begannen bereits in den 1970er Jahren. DLP-Systeme funktionieren nach fast exakt dem gleichen Prinzip, jedoch kommt da anstatt eines Lasers ein Projektor zum Einsatz. Der Vorteil dabei ist, dass deutlich höhere Druckgeschwindigkeiten erzielt werden können (eine Schicht wird durch die Projektion vollständig ausgehärtet), allerdings können je nach Auflösung noch einzelne Pixel zu sehen sein.

In diesem Technologiefeld drängt grade ein neues Verfahren (CLIP, ein DLP-basiertes Verfahren) auf dem Markt und verspricht in puncto Geschwindigkeit neue Maßstäbe zu setzen, da die Schichten vollständig weggelassen werden und der Druck kontinuierlich erfolgt.

Polyjet Systeme (Stratasys) bzw. Multijet-Modeling (3D Systems) arbeiten etwas anders. Es werden kleinste Tropfen des Harzes auf eine Plattform aufgetragen und anschließend mittels eines am Druckkopf befestigten UV-Lasers sofort ausgehärtet.

- Wesentliche Vorteile flüssigkeitsbasierter Verfahren: Sehr glatte Oberflächen und hohe Auflösung.

- Wesentliche Nachteile flüssigkeitsbasierter Verfahren: Materialklasse beschränkt (Acryle und Epoxide) und häufig mechanisch weniger belastbar.

Extrusionssysteme

Bei diesen 3D-Drucksystemen werden die Materialien mittels eines Extruders ausgebracht und härten durch verschiedene Möglichkeiten aus. Das mit Abstand wichtigste Verfahren ist der Filament 3D-Druck (FDM oder FFF), bei welchem Kunststoff (Thermoplaste; häufig ABS, PLA und Polyamide) in Drahtform geschmolzen und aufgebracht werden. Einmal aufgetragen kühlt der Kunststoff ab und verfestigt sich. Neuere Methoden setzten den Kunststoffen andere Materialien bei, z. B. Keramik oder Metalle. Bei letzterem haben Markforged sowie Desktop Metal neue Ansätze verwirklicht. Dabei sind in den Filamenten, Metallpulver enthalten, welche nach erfolgtem Druck gesintert werden.

Andere Systeme sind momentan noch eher exotisch und arbeiten bspw. mit chemischer Aushärtung (Zement beim Häuser 3D-Druck, z. B. Apis-Cor) oder sogar biologisch (Bio 3D-Drucker, z. B. Organovo). Diese Systeme arbeiten meist mit Druckköpfen, die einer Spritze ähneln. Mit derartigen Systemen können inzwischen selbst Nahrungsmittel (z. B. Choc Edge) gedruckt werden.

- Wesentliche Vorteile extrusionsbasierter Verfahren: Sehr große Materialauswahl und Einsatzgebiete.

- Wesentliche Nachteile extrusionsbasierter Verfahren: Meist sehr langsam und mit beschränkter Oberflächenqualität.

Über 3Faktur: 3Faktur ist Spezialist für 3D-Druck, Rapid Prototyping und Rapid Manufacturing. Wir arbeiten mit dem Multi Jet Fusion-Verfahren von HP und bieten unterschiedliche Materialien für den Prototypenbau und die Serienproduktion an. Sollten Sie Fragen zu Ihrem Projekt haben, können Sie uns gern kontaktieren.