Seit einigen Jahren elektrisiert der Begriff 3D-Druck ganze Industriezweige und auch viele Privatanwender. Der 3D-Druck hat sich von einem teilweise belächelten Nischenmarkt zu einem veritablen Industriezweig entwickelt. Prognosen gehen auch weiterhin von einem rasanten Wachstum aus. Zurzeit (Stand Anfang 2018) umfasst der 3D-Markt weltweit (3D-Drucker, Material, Software, Dienstleistungen) gut 13 Mrd. US Dollar. Das Marktforschungsunternehmen IDC-Research erwartet, dass der Markt bis zum Jahr 2020 auf gut 30 Mrd. Dollar anwächst. Da sich in der jüngsten Zeit auch Industriegiganten wie GE, Siemens oder HP in dem Markt engagieren, könnte sich die Prognose vielleicht auch als zu vorsichtig herausstellen.

Doch was verbirgt sich hinter den Begriffen 3D-Druck bzw. Additive Fertigung? In diesem Beitrag wollen wir etwas Licht in den Begriffsdschungel bringen.

Was bedeutet 3D-Druck bzw. Additive Fertigung?

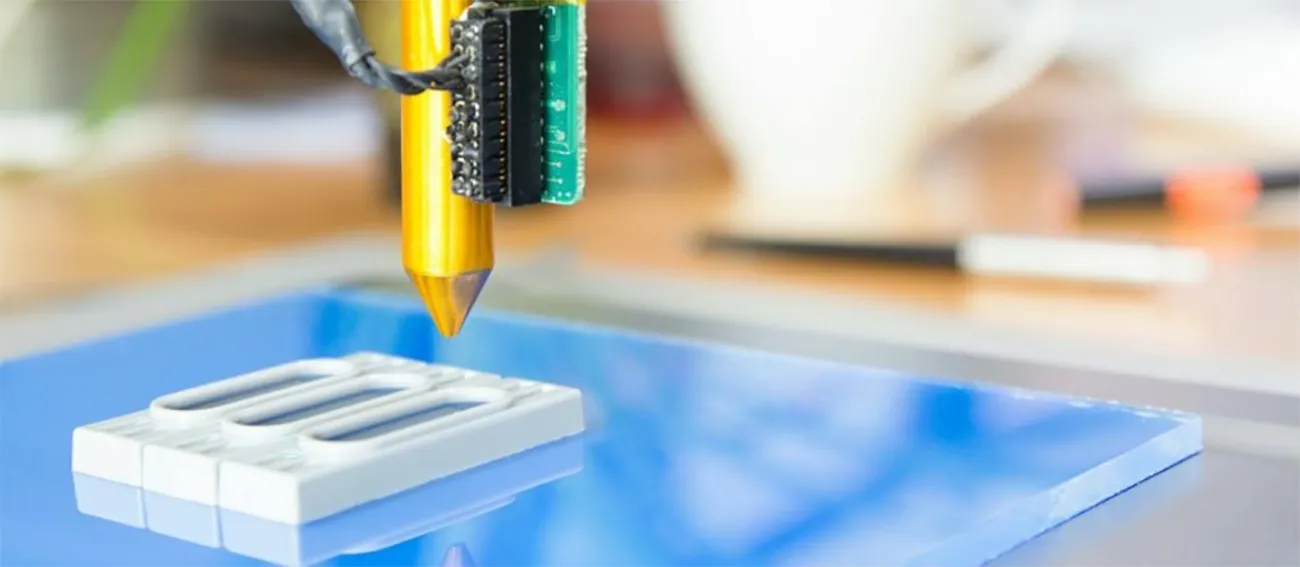

Das Besondere am 3D-Druck ist, dass die Werkstücke/Produkte Schicht-für-Schicht aufgebaut werden. Daher stammen auch die Begriffe generative oder additive (d. h. aufbauende) Fertigung. Das ist das genaue Gegenteil von zerspanenden Verfahren wie Drehen oder Fräsen (abrasive Verfahren), bei denen aus einem Materialblock ein Objekt „herausgeschält“ wird.

Trotz der Gemeinsamkeit des schichtweisen Aufbaus gibt es doch signifikante Unterschiede zwischen den 3D-Druckverfahren. Zusammenfassend gibt es drei wesentliche Grundsätze:

- Das Material wird extrudiert und härtet im Anschluss durch Abkühlen/chemische Prozesse aus (z. B. FDM, Schokoladendrucker, Betondrucker, etc.).

- Ein flüssiges Photopolymer wird durch UV-Licht ausgehärtet (z. B. Polyjet, Stereolithografie).

- Ein Materialpulver wird selektiv durch Hitze oder chemischen Prozess gebunden (z. B. Colorjet, HP Jet Fusion, Lasersintern (SLS), Metall 3D-Druck).

Eine Übersicht über alle 3D-Druckverfahren finden Sie in unseren Artikel: Technologieansätze im 3D-Druck.

Sie sehen gerade einen Platzhalterinhalt von Standard. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf den Button unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Weitere InformationenBeton 3D-Druck; Quelle: YouTube/TU-München

Sie sehen gerade einen Platzhalterinhalt von Standard. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf den Button unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Weitere InformationenPolyjet 3D-Druck; Quelle: YouTube/Stratasys

Historische Entwicklung des 3D-Drucks

Anfang der 1980er Jahre wurde die Stereolithografie von C. Hull entwickelt. Ende der 1980er Jahre kamen das Lasersintern und der FDM-Druck hinzu. Zur Jahrtausendwende brachte Objet (heute Stratasys) das Verfahren Polyjet auf den Markt. Weitere Verfahren, Verbesserungen und Varianten folgten in den letzten Jahren. Das neuste Verfahren (HP Multi Jet Fusion) kam 2016 auf den Markt und hat für eine neue Dynamik gesorgt.

So funktioniert der 3D-Druck

Die Prozeskette im 3D-Druck besteht im wesentlichen aus vier Schritten:

1. Erschaffen des 3D-Modells

Grundvoraussetzung für die Durchführung eines 3D-Drucks ist das Vorhandensein eines digitalen 3D-Modells. Ein 3D Modell ist das digitale Abbild eines physischen Objektes. So wie im 2D-Druck ein Bild bzw. eine Textdatei benötigt wird um etwas zu drucken, so ist im 3D-Druck ebenfalls ein digitales Modell notwendig.

Es gibt zwei Wege zu einem 3D-Modell zu gelangen. A: Sie konstruieren das 3D-Modell selbst (meist mit CAD-Programmen). B: Sie benutzen einen 3D-Scanner, um ein digitales Abbild des Originalobjekts zu erhalten. Das 3D-Modell liegt dann meist in einem der folgenden Formate vor:

- Meshformat (Gitternetzlinienmodell): Meshmodelle können direkt gedruckt werden. Die am häufigsten verwendeten Dateiformate sind STL (einfarbig), OBJ (einfarbig/farbig). Aber auch WRL/VRML oder PLY (beide farbig) kommen häufig zur Anwendung. Mehr Informationen: Das Dateiformat .STL und die Wichtigkeit für den 3D-Druck.

- CAD-Formate: Hier ist das beliebteste Format STP, aber auch IGES wird gelegentlich verwendet. CAD Daten sind Konstruktionsdaten und enthalten deutlich mehr Informationen als Mesh-Dateien. Daher ist eine Umwandlung einer STL in eine STP auch sehr anspruchsvoll (‚Reverse Engineering‚). Mehr Informationen zum STP Format und die Unterschiede zum STL Format finden Sie hier: STP vs. STL.

Eine Übersicht über alle gängigen Formate im 3D-Druck finden Sie hier: Übersicht über die häufigsten 3D-Druck Dateiformate.

2. Druckvorbereitung

Bevor mit dem eigentlichen 3D-Druck begonnen werden kann, bedarf es noch zweier Schritte:

- Reparatur des 3D-Modells: Manchmal sind die 3D-Modelle fehlerhaft und bedürfen einer Reparatur. Dies können Sie mit bestimmten Programmen selbst reparieren oder von Experten machen lassen.

- Unmittelbare Druckvorbereitung/Slicing: Das Zerlegen (Slicen) des 3D-Modells in die Druckschichten übernimmt meist eine Software des Druckerherstellers. Mittlerweile gibt es auch herstellerunabhängige Software für private Anwender (Cura, Simplify3D) oder für industrielle Anwendungen (Materialise Magics, Autodesk Netfabb). Die unmittelbare Druckvorbereitung wird von der Stelle übernommen, die den 3D-Druck ausführt. Wenn Sie selbst 3D-Drucken, sind Sie das, wenn Sie einen 3D-Druck Service (z. B. 3Faktur) beauftragen, übernimmt dieser den Schritt.

3. 3D-Druck

In der mittlerweile über 30-Jährigen Geschichte des 3D-Drucks haben sich eine Vielzahl an Verfahren etabliert. Mit denen dauert ein 3D-Druck meist mehrere Stunden bis zu wenigen Tagen (größen- und geometrieabhängig). Die schnellsten Verfahren schaffen mehrere cm pro Stunde (CLIP von Carbon 3D). Andere Verfahren erreichen nur wenige mm pro Stunde (z. B. Papierdrucksysteme von MCor).

4. Nachbearbeitung

Es gibt kaum ein 3D-Druckverfahren, dass ohne Nachbearbeitung auskommt (teilweise FDM ohne Supportstrukturen). Der Aufwand für die Nachbearbeitung unterscheidet sich je nach Verfahren und Bauteil teilweise erheblich. Die mit Abstand aufwendigste Nachbearbeitung müssen Sie beim Metall-3D-Druck vornehmen (meist zerspanende Prozesse).

3D-Druckverfahren und Materialien

3D-Druckverfahren

Mittlerweile gibt es eine verwirrende Anzahl an unterschiedlichsten 3D-Druckern. Der Übersichtlichkeit halber haben wir sie in drei Gruppen eingeteilt:

- 3D-Drucker für die Hobbyanwendung: In diesem Segment spielen vor allem FDM bzw. SLA/DLP-Drucker eine Rolle. Hier gibt es 3D-Drucker schon für wenige Hundert Euro aber auch hochwertige Exemplare für EUR 3.000 – 4.000. Die Qualität der gedruckten Objekte ist meist akzeptabel, allerdings sind die Zuverlässigkeit und die Prozessstabilität mit industriellen 3D-Druckern nicht zu vergleichen.

- Semi-Professionelle Anwendungen: Auch in diesem Segment sind FDM sowie SLA/DLP-Drucker vorherrschend. Aber auch einige Lasersinteranlagen können diesem Bereich zugeordnet werden. Die Drucker kosten allerdings schon zwischen EUR 5.000 und 25.000. Dies sind meist Spezialdrucker (z. B. Großraum FDM-Drucker von BigRep) oder 3D-Drucker zur Produktion von einer überschaubaren Anzahl an Objekten (z. B. Formlabs Fuse).

- Industrielle 3D-Drucker: Hier finden Sie die leistungsstärksten und hochwertigsten 3D-Drucker. In puncto Genauigkeit, Durchsatz, Zuverlässigkeit werden hier die Spitzenleistungen hervorgebracht. Beliebte 3D-Drucker aus diesem Segment sind die Multi Jet Fusion 3D-Drucker von HP, Lasersinteranlagen von EOS oder die Fortus-Drucker von Stratasys. Auch Spezialanlagen wie die 2-Photonen-Polymerisation für die Herstellung von Sub-Nanostrukturen spielen hier eine Rolle. Die Preise für 3D-Drucker in diesem Segment liegen meist in einer Größenordnung von EUR 150.000 – 500.000 (für Kunststoff-Anlagen). Für Großraum-Metalldrucker und andere Spezialanlagen können aber auch Beträge über EUR 1Mio. notwendig werden.

Materialien

Die häufigsten verwendeten Materialien sind Kunststoffe, Metalle oder Keramiken. Es gibt noch eine Vielzahl anderer Materialien und es kommen auch noch weitere hinzu, aber dies sind oft „nur“ Nischenprodukte.

Kunststoffe: Hier lohnt sich noch eine Unterscheidung in Thermoplaste und Kunstharze.

- Thermoplaste: Dies sind physisch stabile, langlebige Kunststoffe (ABS, Polyamid, Polycarbonat, Polyimide, Polyester), die auch bei industriellen Anwendungen Verwendung finden. Die Verfahren, die mit Thermoplasten arbeiten, sind HP Jet Fusion, SLS und FDM.

- Kunstharze (Acryle/Epoxide): Bieten eine hohe Auflösung und sind daher für den Muster- und Modellbau gut geeignet. Allerdings mit Schwächen bei technischen Anwendungen. Die Verfahren, die Harze verwenden, sind Polyjet oder Stereolithografie bzw. DLP.

Metalle: Im Bereich des Metall-3D-Drucks haben sich eine Vielzahl an Materialien und Legierungen etabliert. Die Wichtigsten hierbei sind Stahl, Aluminium und Titan.

Keramik: Diese Materialien gewinnen zunehmend an Bedeutung im 3D-Druck, aber zurzeit (2018) sind die Druckmöglichkeiten noch eingeschränkt. Die israelische Firma XJET hat 2017 ein leistungsfähiges System für den Kermaikdruck auf den Markt gebracht.

Andere Materialien: Neben den o. g. Materialienklassen gibt es noch eine wachsende Auswahl an „Spezialmaterialien“. Diese reichen von Gips, Beton/Zement über Schokolade, Nudelteig bis hin zu lebenden Zellen und Biomaterialien. Hier ist die weitere Entwicklung kaum vorhersehbar, da es für die Additive Fertigung in nahezu allen Bereichen Anwendungsmöglichkeiten gibt.

Anwendungen

Da der 3D-Druck alle Verfahren beschreibt, welche schichtweise aufbauen, ist das Einsatzgebiet sehr breit. Wichtig zu verstehen ist, dass 3D-Drucker einzelne Komponenten fertigen, keine vollständigen Produkte. Fast alle Produkte bestehen aus zahlreichen Komponenten. Mit 3D-Druckern können Einzelteile aus Kunststoffen, Metallen oder Keramiken hergestellt werden, jedoch keine komplexe Elektronik, Leuchtmittel oder Präzisionsmechaniken bzw. -optiken.

Im industriellen Bereich beschränkt sich die Produktion daher meist auf Gehäuseteile, Strukturteile (z. B. Halterungen, mechanische Bauteile, Griffe) und Werkzeuge (Gussformen, Vorrichtungen, Greifarme). Praktische Beispiele sind bspw. Gehäuse für Hörgeräte, Scharniere für Flugzeugtüren (mit Leichtbaustrukturen), Gehäuseteile für Maschinen, welche in geringer Auflage produziert werden (z. B. Analyse-Geräte, Spezialmaschinen) sowie Hilfsmittel in der Produktion (insbesondere Vorrichtungen).

Zukunftsaussichten

Eine verlässliche Prognose für diesen sehr dynamischen Markt ist schwierig. Aber einige Szenarien und Trends sind denkbar.

- Extremszenario mit maximaler Disrutpion – jeder produziert selbst zuhause: Das disruptivste aber für die nächste Zeit auch unwahrscheinlichste ist, dass es einen 3D-Drucker gibt, der eine Vielzahl von Materialien/-klassen (auch gleichzeitig) verarbeiten kann und das mit einer hohen Genauigkeit. Sodass auch Mechaniken oder sogar Schaltkreise gedruckt werden können. Wenn dieser 3D-Drucker dann auch noch in einem kompakten Format und zu einem für Privatkunden akzeptablem Preis zur Verfügung stehen würde, wären die Auswirkungen für viele Branchen einschneidend.

- Modell Desktopdrucker & Großdruckerei: Eher wahrscheinlich ist ein Szenario, wie es sich grade entwickelt. Kompakte 3D-Drucker ermöglichen es Hobbyanwendern und Ingenieuren, die Dinge des täglichen Lebens/Werkstattbedarf oder Prototypen zu drucken. Für industrielle Nachfrager mit hohen Ansprüchen an Genauigkeit und Qualität sowie einem hohen Stückzahlbedarf, werden professionelle 3D-Dienstleister eine Möglichkeit sein von der Geschwindigkeit und Kosteneffizienz des 3D-Drucks zu profitieren.

- Einzug des 3D-Drucks in die Produktion: Absehbar ist der Trend vom Rapid Prototyping hin zum Rapid Manufacturing. Dies hat schon Auswirkungen auf die Produktionsketten, wie sie heute existieren. Die Individualität der Produkte wird weiter zunehmen, da Änderungen/Konfigurationen an einem Produkt, in Tagesfrist vollzogen werden können. D. h. aber auch die Produktlebenszyklen werden verkürzt, da die Produktion ohne Wartezeiten beginnen (und wieder geändert) kann.

- Trend Dezentralisierung der Produktion: Weiterhin geht der Trend zunehmend auch wieder zu einer regionalen Produktion, was die Transportwege reduziert.

Über 3Faktur: 3Faktur ist Spezialist für 3D-Druck, Rapid Prototyping und Rapid Manufacturing. Wir arbeiten mit dem Multi Jet Fusion-Verfahren von HP und bieten unterschiedliche Materialien für den Prototypenbau und die Serienproduktion an. Sollten Sie Fragen zu Ihrem Projekt haben, können Sie uns gern kontaktieren.