Die additive Fertigung entwickelt sich permanent weiter. Einen großen Teil machen technische Verbesserungen bestehender Prozesse aus. Es gibt aber auch Neuerungen, die das Potenzial haben, die additive Fertigung zu revolutionieren. Wir haben in dem folgenden Artikel die aktuellen Trends zusammengefasst und analysiert, welche Auswirkungen diese auf den 3D-Druckmarkt haben werden.

Kunststoffe

Bei der additiven Fertigung von Kunststoffen betrifft die Weiterentwicklung insbesondere drei Bereiche: Verbesserung der Bauteilqualität, Senkung der Stückkosten und Erweiterung des Materialportfolios. Dazu gibt es unterschiedliche technische Ansätze. Wir stellen Ihnen die neuesten Innovationen bei Fotopolymer-Technologien (SLA/DLP), Pulverbett-Verfahren und der völlig neuartigen Technologie STEP vor.

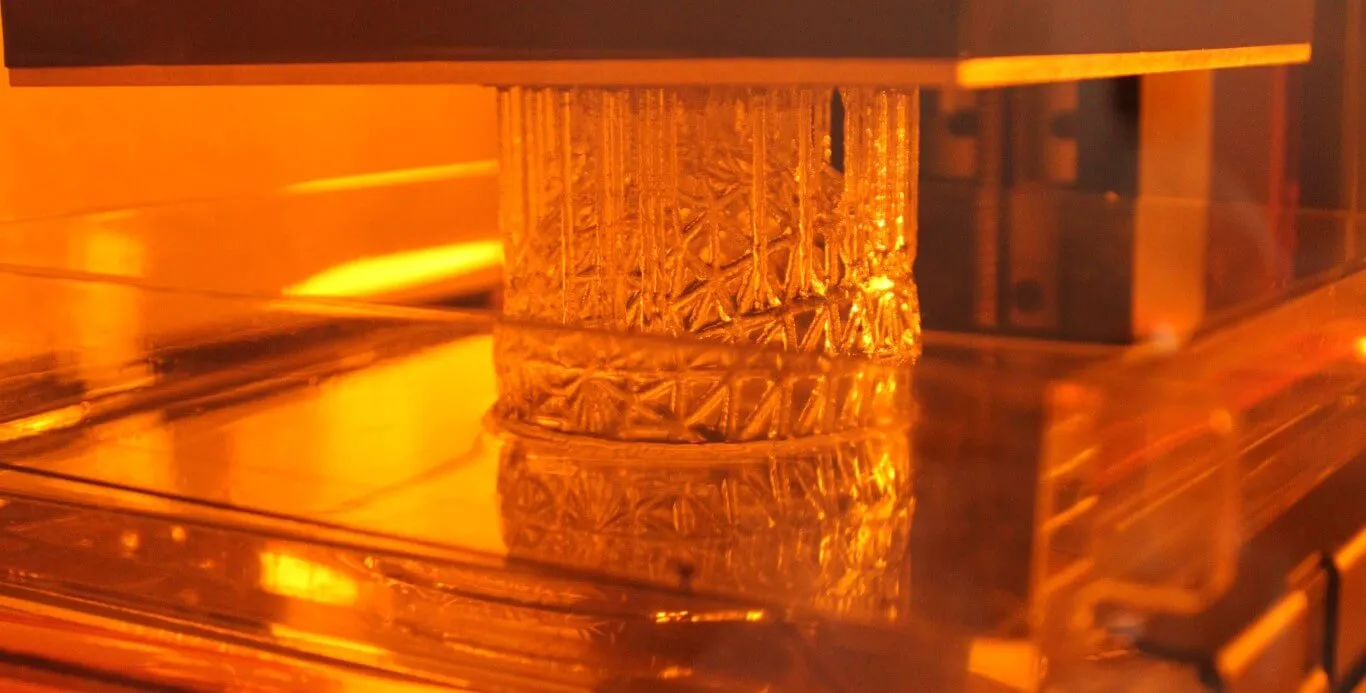

Fotopolymer-Technologien (SLA, DLP u.a.)

Aktuelle Situation: Am Markt verbreitet sind DLP (Lichtquelle: Projektor) und SLA (Stereolithografie, Lichtquelle: Laser) Anlagen. Der Durchsatz und die Wirtschaftlichkeit der Systeme sind derzeit geringer als bei Pulverbett-Verfahren (z. B. Lasersintern, Multi Jet Fusion). Aufgrund der Supportstrukturen kann jeweils nur eine Reihe Bauteile gedruckt werden. Bauteile übereinander oder ineinander zu drucken, wie bei Pulverbett-Verfahren üblich, ist mit dieser Technologie nicht möglich.

Innovationen: Um in puncto Durchsatz aufzuholen, arbeiten zahlreiche Hersteller daran, die Produktionszeiten enorm zu verkürzen und dabei die Qualität der Bauteile weiter zu verbessern. Dabei wird sich insbesondere auf drei Bereiche konzentriert:

- Lichtquelle: Bei sehr schnellen Systemen kommen Projektoren oder LED Bildschirme als Lichtquellen zum Einsatz. Diese erlauben die Belichtung der gesamten Schicht auf einmal.

- Druckprozess-Geschwindigkeit: Der derzeitige Prozess funktioniert vereinfacht so:

- Das Druckbett hebt sich um eine Schichtstärke (meist 50 – 100 µm) an.

- Neues Material sammelt sich zwischen Druckbett und Belichtungsfenster.

- Die Lichtquelle belichtet die Oberfläche.

- Der Vorgang wiederholt sich.

⇒ Zukünftig soll der Prozess simultan ablaufen. Vereinfacht gesagt hebt sich das Druckbett mit konstanter Geschwindigkeit an, während die Oberfläche zeitgleich kontinuierlich belichtet wird. Eine besondere Herausforderung ist dabei sicherzustellen, dass dabei eine konstante Materialschicht gewährleistet werden kann (d. h. keine Lufteinschlüsse entstehen)

- Druckprozess-Überwachung: Überwachung und dynamische Anpassung der Druckparameter, um die Qualität der Bauteile zu optimieren.

Aktuelle Ansätze der 3D-Drucker-Hersteller:

Nexa3D

Sie sehen gerade einen Platzhalterinhalt von Standard. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf den Button unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Weitere InformationenQuelle: YouTube/NEXA3D

Die Firma hat einen 3D-Drucker entwickelt, der bis zu einem cm/h in Z-Richtung schafft, selbst bei vollem Bauraum. Dies stellt derzeit den absoluten Geschwindigkeitsrekord dar.

Geschafft wird dies durch den Einsatz der firmeneigenen „Lubricant Sublayer Photo-curing“ (LSPc) Technologie. Die Firma wirbt damit, sechsmal schneller und mit einem Zweieinhalbmal größeren Volumen drucken zu können.

3D Systems

Sie sehen gerade einen Platzhalterinhalt von Standard. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf den Button unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Weitere InformationenQuelle: YouTube/3D Systems

Bei dem 3D-Druck-System Figure 4 von 3D-Systems liegt neben der hohen Druckgeschwindigkeit die Innovation in der Automatisierung des Druckablaufs. Über Robotersysteme können mehrere Druckplattformen bestückt und Teile entnommen werden. Dies steigert den Durchsatz des Systems deutlich.

Origin

Sie sehen gerade einen Platzhalterinhalt von Standard. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf den Button unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Weitere InformationenQuelle YouTube/Origin

Origin geht einen anderen Weg, anstatt die Technologie auf Geschwindigkeit zu trimmen, fokussiert man sich auf Genauigkeit & Replizierbarkeit. Die eigens entwickelte „Programmable Photopolymerisation“ (P3) Technologie setzt auf zahlreiche Sensoren, die während des Drucks permanent die Druck-Parameter justieren, um eine optimale Qualität zu gewährleisten.

Potenzielle Auswirkung auf den Markt:

- Vorlaufzeiten: Durch höhere Geschwindigkeiten reduzieren sich die Produktionszeiten spürbar. Die Vorlaufzeiten können sich dadurch von Tagen auf Stunden reduzieren. Insbesondere im Medizin- und Orthopädiebereich, wo individuelle Produkte benötigt werden, kann es zu einer signifikanten Beschleunigung der Herstellungsprozesse kommen.

- Massenproduktion: Der Output steigert sich durch die höhere Produktionsgeschwindigkeit und Automatisierung, allerdings müssen Einschränkungen bei der Materialienauswahl und bei der Geometrie der Bauteile beachtet werden.

- Qualität: Durch die zunehmende Replizierbarkeit des Prozesses werden die Verfahren ’serienreif‘. Einschränkungen gibt es jedoch auf der Materialseite (es können keine Thermoplasten verarbeitet werden) sowie in der Geometrie (Hinterschnitte können aufgrund von Supportstrukturen schwer umsetzbar sein).

Pulverbett-Technologien

Aktuelle Situation: Kunststoffverarbeitende Verfahren, die ein Pulverbett verwenden, sind derzeit die produktivsten 3D-Druckverfahren. Gegenüber konventioneller Fertigung, bspw. Spritzguss, ist der Durchsatz jedoch eher gering. Ökonomisch sinnvoll sind meist mehrere Hundert bis wenige Tausend Teile, bevor Spritzguss seine Stärken ausspielt.

Innovationen: Auch hier liegt der Fokus auf Steigerung der Produktivität. Da Pulverbett-Verfahren, im Gegensatz zu Fotopolymersystemen, Thermoplasten verarbeiten können, ist die industrielle Relevanz der Verfahren sehr hoch. Folglich gibt es aktuelle zahlreiche ‚Big Player‘ in der Branche, die Neuerungen auf den Markt bringen.

Aktuelle Ansätze der 3D-Drucker-Hersteller:

HP

Erreicht wird dies durch höhere Arbeitstemperaturen, welche auch die Materialbandbreite des Verfahrens um industriell hochrelevante Polymere wie TPU und Polypropylen erweitern.

EOS

Farsoon

Sie sehen gerade einen Platzhalterinhalt von Standard. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf den Button unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Weitere InformationenQuelle: YouTube/Farsoon Technologies

Die Flight-Technologie erreicht eine höhere Druckgeschwindigkeit durch einen Einsatz eines 500 W (!) Faserlasers anstelle eines Üblichen rd. 30 – 70 W starken CO²-Lasers. Solche Laser kommen normalerweise nur in Metall-3D-Druckern zum Einsatz. Dieser ist präziser und kann eine höhere Leistung in das Materialpulver einbringen. Farsoon gibt an, dass Ihre Flight-Technologie bis zu viermal schneller ist als herkömmliche SLS-Verfahren. Die Scan-Geschwindigkeit bei der Flight-Technologie beträgt bis zu 20 m/s. Zum Vergleich, bei einer EOS Formiga beträgt diese ca. 5 m/s (beides Herstellerangaben).

Der Drucker wird voraussichtlich auf der Formnext 2019 offiziell vorgestellt.

Potenzielle Auswirkung auf den Markt:

Der 3D-Druck von Kunststoffen wird im Vergleich zum Spritzguss auch bei höheren Stückzahlen immer konkurrenzfähiger, sodass immer mehr Serienfertigung mit additiven Verfahren hergestellt wird. Die Verfügbarkeit von immer mehr Materialien abseits des beliebten PA 12 erhöht die Attraktivität des 3D-Drucks für die Serienfertigung weiterhin.

Selective Toner Electrophotographic Process (STEP)

Aktuelle Situation: Die reine Herstellungszeit (ohne Rüstzeiten) ist bei sehr großen Stückzahlen beim 3D-Druck noch nicht konkurrenzfähig mit Spritzguss.

Innovation: STEP ist für den 3D-Druck ein völlig neuer Technologieansatz in Anlehnung an den Offset-Druck aus dem 2D-Bereich.

Aktuelle Ansätze der 3D-Drucker-Hersteller:

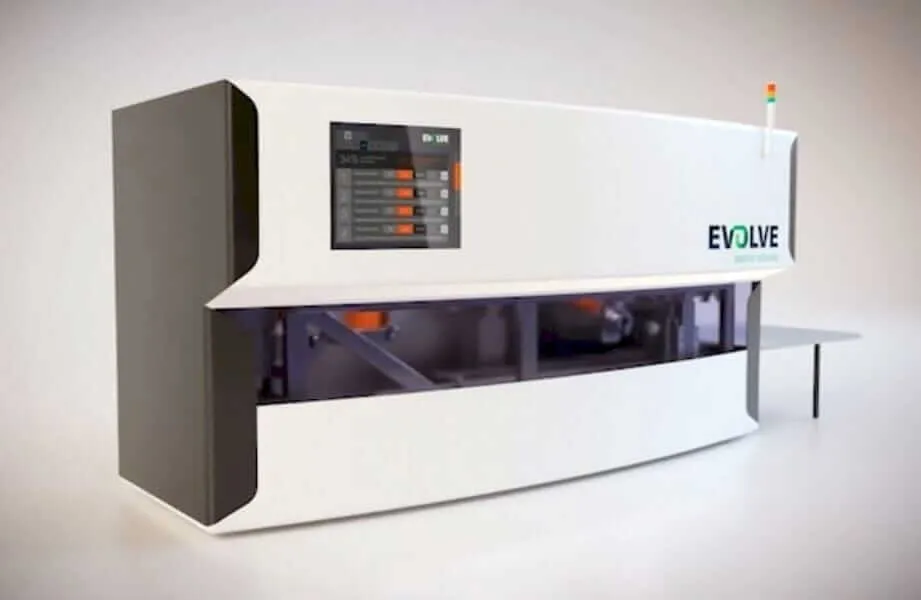

Evolve Additive Solutions, eine Ausgründung des 3D-Druck Giganten Stratasys, arbeitet an einer völlig neuen Technologie, genannt STEP. Grundlage für Ihren Ansatz ist die Verwendung einer elektrostatisch geladenen Rolle, ähnlich der von derzeitigen Fotokopierern. Im Gegensatz zu Letzteren, werden jedoch anstatt des Bedruckens von Papier, Objekte schichtweise dreidimensional aufgebaut.

Nach Angaben des Herstellers ist von dieser Technologie sehr viel zu erwarten: isotrope Materialeigenschaften, eine große Fülle von verwendbaren Materialien, enorme Produktionsgeschwindigkeiten (50 x schneller als die derzeit schnellsten Verfahren) und minimale Stückkosten. Die Markteinführung ist, nach derzeitigem Stand, Ende 2020 geplant.

Potenzielle Auswirkungen auf den Markt:

Sollten die Angaben des Herstellers sich in der Praxis bewahrheiten, stellt dieses System tatsächlich eine Revolution in der additiven Fertigung dar und würde die Tür zur Massenproduktion sehr weit aufstoßen.

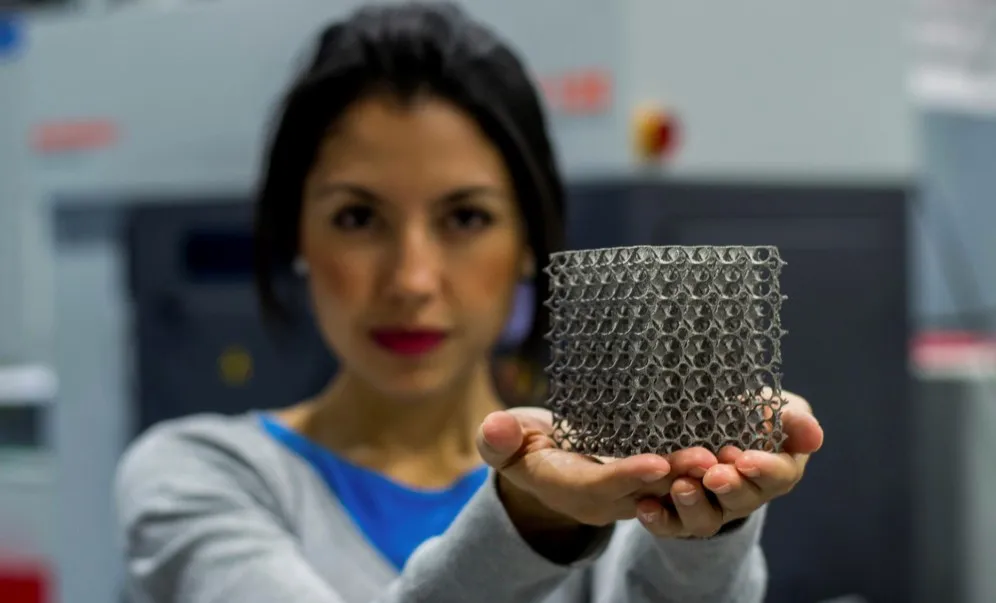

Metalle

Metall 3D-Drucker erlauben die werkzeuglose Produktion von geometrisch komplexen Bauteilen in sehr kurzer Vorlaufzeit. Aufgrund der hohen Anschaffungskosten, geringer Druckgeschwindigkeiten und kostspieliger Peripherie sind die Stückkosten jedoch noch sehr hoch.

Weiterhin wird bei der additiven Metallfertigung. Etwas überspitzt ausgedrückt, lediglich ein Rohling gefertigt, oftmals ist eine Nacharbeit mit konventionellen (meist CNC) Produktionsverfahren notwendig.

Der Innovationsfokus beim Metall 3D-Druck liegt folglich auf Verringerung der Stückkosten bei gleichzeitiger Verbesserung der Qualität.

Laserbasierte Systeme

Aktuelle Situation: Beim laserbasierten Metall-3D-Druck sind verfahrensbedingt meist noch Nachbearbeitungsschritte (Drehen, Fräsen, Schleifen, etc.) notwendig, damit die Oberflächen eine ansprechende Qualität haben. Weiterhin sind die Druckgeschwindigkeiten derzeit relativ gering. Beides macht den Metall-3D-Druck verhältnismäßig teuer und zeitaufwendig.

Innovation: Geringere Produktionszeiten und bessere Oberflächen durch den Einsatz eines Mehrebenendrucksystems oder durch eine bessere Vernetzung von Soft- und Hardware.

Aktuelle Ansätze der 3D-Drucker-Hersteller:

Aurora Labs

Aurora Labs Metall 3-Drucker ist der erste Drucker, der mehrere Materialschichten „auf einmal“ verschmelzen kann (Multi-layer Concurrent Printing (MCP)). Dazu werden mehrere einzeln einstellbare Laser verwendet. Damit stößt Aurora Labs im Bereich der Druckgeschwindigkeit beim Metall-3D-Druck in neue Dimensionen vor. Zurzeit schaffen diese Drucker ungefähr 113 kg pro Tag (zum Vergleich weinige kg pro Drucker bei aktuellen Systemen). Das Ziel sind eine Tonne verarbeitetes Materialpulver pro Tag.

Die Anlage befindet sich derzeit in der Beta-Phase und soll noch 2019 auf den Markt kommen.

Velo 3D

Velo3D setzt vor allem bei der Software an, um die Qualität der produzierten Bauteile zu erhöhen und den Stückpreis zu reduzieren. Dabei werden verschiedene Bereiche verbessert. Neben dem Einlesen der STEP-Daten, anstatt Mesh-Daten (geringere Fehler bei der Umwandlung), und einer verbesserten Druck-Simulation (nach Herstellerangaben 90 % Erfolgswahrscheinlichkeit beim ersten Druck), ist insbesondere die signifikante Reduktion von Supportstrukturen der wesentliche Vorteil des Druckers.

Gegenüber etablierten laserbasierten Metall-3D-Druckern ist das Volumen der Supportstrukturen um das Drei- bis Fünffache reduziert. Dies steigert nicht nur die Druckgeschwindigkeit, sondern reduziert auch noch die Komplexität der Nacharbeit.

Der Drucker ist bereits im Markt eingeführt worden (2019).

Potenzielle Auswirkungen auf den Markt:

Beide Hersteller bieten Lösungen an, welche die Bauteilkosten senken und die Qualität der Bauteile potenziell erhöhen. Während Velo3D hier v. a. eine ‚evolutionäre‘ Verbesserung gegenüber etablierten Anlagen anbietet, hat das Verfahren von Aurora-Labs das Zeug zu einer Revolution. Mit potenziellen Produktionsmengen von bis zu einer t pro Maschine und Tag, würde dies die aktuelle Leistungsfähigkeit der laserbasierten Systeme um Größenordnungen übertreffen.

Metall Binder-Jetting Systeme

Quelle: HP

Aktuelle Situation: Beim Metall Binder-Jetting, wird das Metallmaterialpulver mit einem Bindemittel miteinander „verklebt“ es hat quasi „Grünstatus“. Anschließend wird das Bauteil in einem Ofen gesintert. Das Verfahren ist in der Form relativ neu und wird derzeit erst von zwei Herstellern marktreif angeboten (Digital Metal, ExOne). Weitere Systeme befinden sich in der Entwicklung.

Innovationen: Die erhältlichen Modelle sind eher kleine Maschinen, neue Anlagen sollen mit wesentlich größeren Kapazitäten die Massenproduktion ermöglichen. Anzumerken ist, dass mehrere Hersteller an derartigen Systemen arbeiten, exemplarisch stellen wir Ihnen die Lösungen von HP und GE vor.

Aktuelle Ansätze der 3D-Drucker-Hersteller:

HP

HP verwendet zwei Druckköpfe und ein neues Bindemittel, das nur noch 1 % der Bauteilmasse ausmachen soll (gegenüber 10 % bei existierenden Verfahren). Weiterhin ist anders als bei existierenden Anbietern, das De-Bindering (entfernen des Bindemittels als eigener Produktionsschritt) nicht notwendig. Das HP Metal-Jet-Verfahren soll bis zu 50-mal produktiver sein als die Binder-Jetting und Sinterverfahren auf dem Markt.

GE

Quelle: GE

GE hat in den vergangenen Jahren sehr stark in die additive Metallfertigung investiert, bspw. durch die Zukäufe der 3D-Drucker-Hersteller Concept Laser (Deutschland, laserbasierte Systeme) und Arcam (Schweden, elektronenstrahlbasierte Systeme). Mit dieser geballten Kompetenz arbeitet das Unternehmen nun auch an Binderjet-Sytemen zur additiven Metallfertigung. Das derzeitige Modell ‚H2‘ (im Bild oben der Vorgänger H1) befindet sich derzeit u. a. beim Hersteller für Motoren und Turbinen Cummings im Test und soll 2021 auf dem Markt kommen. Auch dieses System verspricht ggü. laserbasierten Systemen ein Vielfaches der Produktionsgeschwindigkeit.

Potenzielle Auswirkung auf den Markt:

Konkurrenz belebt das Geschäft, die „neuen“ Anbieter HP und GE fordern mit Ihren Systemen die „etablierten“ ExOne, Digital Metal und (zeitnah) auch Dektop Metal heraus. Die Entwicklung führt zu einer immer schnelleren und kostengünstigeren Produktion von Metallbauteilen. Allerdings sind diese noch auf eine Größe bis ca. fünf cm beschränkt. Da für größere Bauteile die Fehlerquote teils erheblich steigt, dies liegt am Sinterprozess, der für große Bauteile nicht einheitlich abläuft.

Zusammenfassung

Für die nächsten Jahre sind drei Haupttrends bei den Herstellern von 3D-Druckern zu beobachten:

- Die Produktionsgeschwindigkeit steigt und die Produktionskosten sinken.

- Weitere Materialien sollen die Anwendungsfelder des 3D-Drucks erweitern.

- Bessere Verzahnung von 3D-Druck-Software mit der Hardware.

Über 3Faktur: 3Faktur ist Spezialist für 3D-Druck, Rapid Prototyping und Rapid Manufacturing. Wir arbeiten mit dem Multi Jet Fusion-Verfahren von HP und bieten unterschiedliche Materialien für den Prototypenbau und die Serienproduktion an. Sollten Sie Fragen zu Ihrem Projekt haben, können Sie uns gern kontaktieren.