Der 3D-Druck hat sich in den letzten Jahren weiterentwickelt. Von einer Technologie, die überwiegend für das Rapid Prototyping genutzt wurde, zu einer ernst zu nehmenden Produktionsalternative (Additive Fertigung). Natürlich ist der Anteil, den die Additive Fertigung im Gesamtbereich der industriellen Fertigung einnimmt immer noch verschwindend gering, aber er wächst stetig und mit beeindruckenden Raten. In den Jahren 2011-15 wuchs der Markt der Additiven Fertigung mit Raten von ~32 % pro Jahr.

Wir wollen uns in diesem Beitrag mit der Frage auseinandersetzen, wie die 3D-gedruckten Objekte im Vergleich mit den taditionell gefertigten Bauteilen abscheiden. Wie immer lautet die Antwort: „Es kommt drauf an.“

Die wichtigsten Faktoren sind:

- verwendete 3D-Drucktechnologie (Pulverbett vs. Flüssigharz)

- verwendete 3D-Drucker

- verwendetes Material

- vorhandene Geometrien

Um einen Vergleich mit den traditionell gefertigten Bauteilen zu haben, finden Sie nachfolgend einen kleinen Überblick über die Eigenschaften von 3D-gedruckten Kunststoffobjekten.

Oberflächeneigenschaften

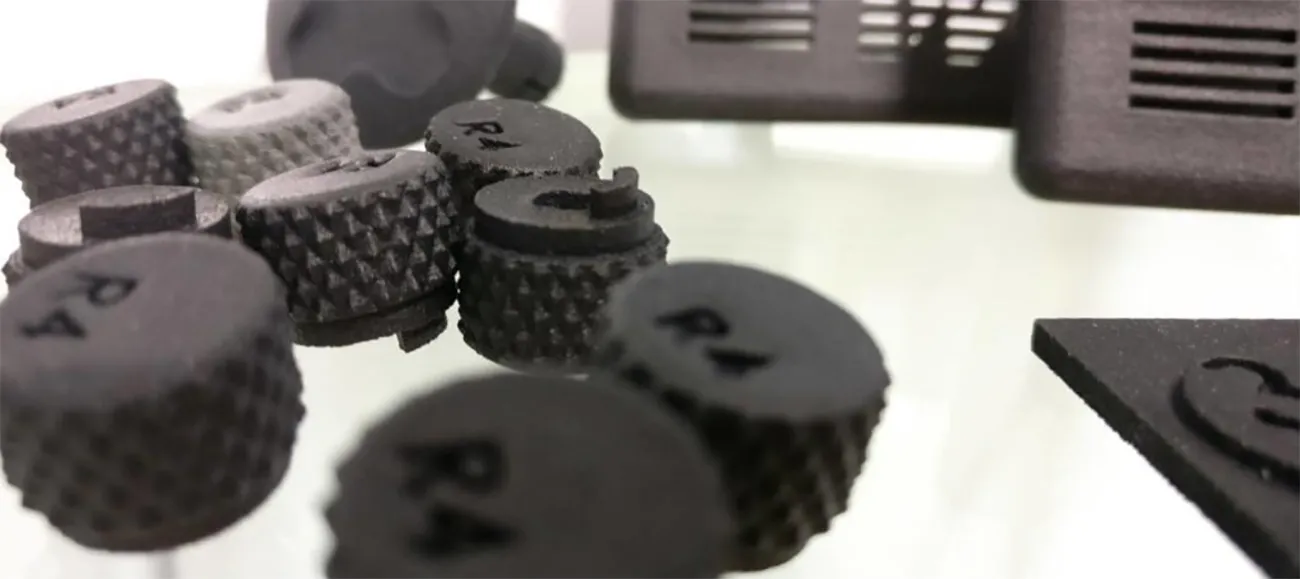

Die Oberflächeneigenschaften von 3D-gedruckten Objekten sind stark abhängig vom verwendeten 3D-Druckverfahren, dem Material und der Orientierung im 3D-Drucker. Generell kann man sagen, dass flüssigkeitsbasierte 3D-Druckverfarhen (z.B. SLA) die besten Oberflächen (Ra 1-5 µm) liefern. Zu beachten ist dabei immer, dass ohne eine Nachbearbeitung, die Oberflächen nicht homogen sind („Narben“ des Supportmaterials). Bei pulverbasierten Verfahren (z.B. SLS, Jet Fusion) sind die Oberflächen, verfahrensbedingt rauer (Ra 10-15 µm) aber auch homogener, da keine Supportstrukturen notwendig sind.

Beispiel: Vergrößerte Ansicht von SLA-gedruckten Objekten (Unterseite nach Entfernung des Supportmaterials) – mit und ohne Nachbearbeitung.

Quelle: 3Faktur & EAH Jena.

Quelle: 3Faktur & EAH Jena.

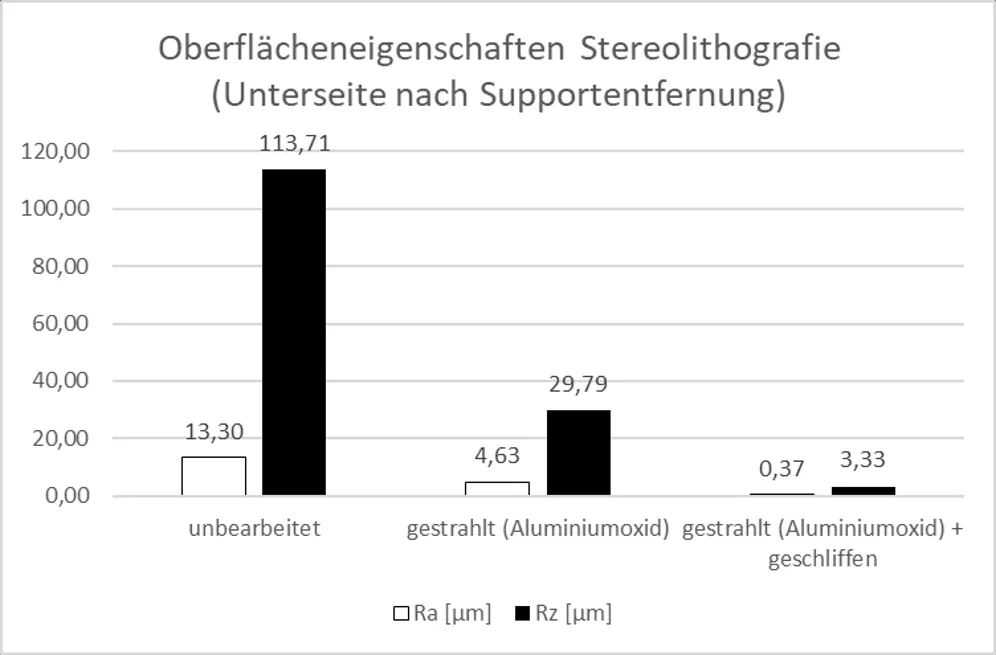

Stereolithografie

Zur Technologie: Ein flüssiges, UV-lichtaushärtendes, Harz (meist Epoxidharz) wird selektiv durch einen Laser ausgehärtet.

Oberflächenqualität: Ra Werte von 1 µm oder weniger sind durch Nachbearbeitung möglich. Unbearbeitete Objekte haben RA Werte von ~1 µm – 13 µm, abhängig von der Seite (z. B. Oberseite glatt, Unterseite rau).

Einflüsse auf die Oberflächeneigenschaften:

- Material: Oberflächeneigenschaften im Vergleich zu pulverbettbasierten Verfahren exzellent (keine Körner oder Lücken auf der Oberfläche).

- Orientierung in Drucker:

- Horizontale Dimension, Oberseite (X-Y) der Objekte exzellent. (Ra Werte von 1 µm – 5 µm, abhängig von Gerät und Material)

- Vertikale Dimension (Z), kleinere Schichtstufen können sichtbar sein. (Ra Werte grob: ~2 – 7 µm)

- Horizontale Dimension, Unterseite (X-Y) bietet die schlechtesten Oberflächen für den SLA 3D-Druck. Stereolithografie benötigt Supportstrukturen, die Narben beim Entfernen dieser Strukturen machen die Oberfläche an diesen Stellen rauer als den Rest des Objekts. Unbehandelt ergeben sich Ra Werte von > 10 µm, durch eine Nachbehandlung kann die Oberflächenqualität signifikant verbessert werden.

Quelle: 3Faktur & EAH Jena.

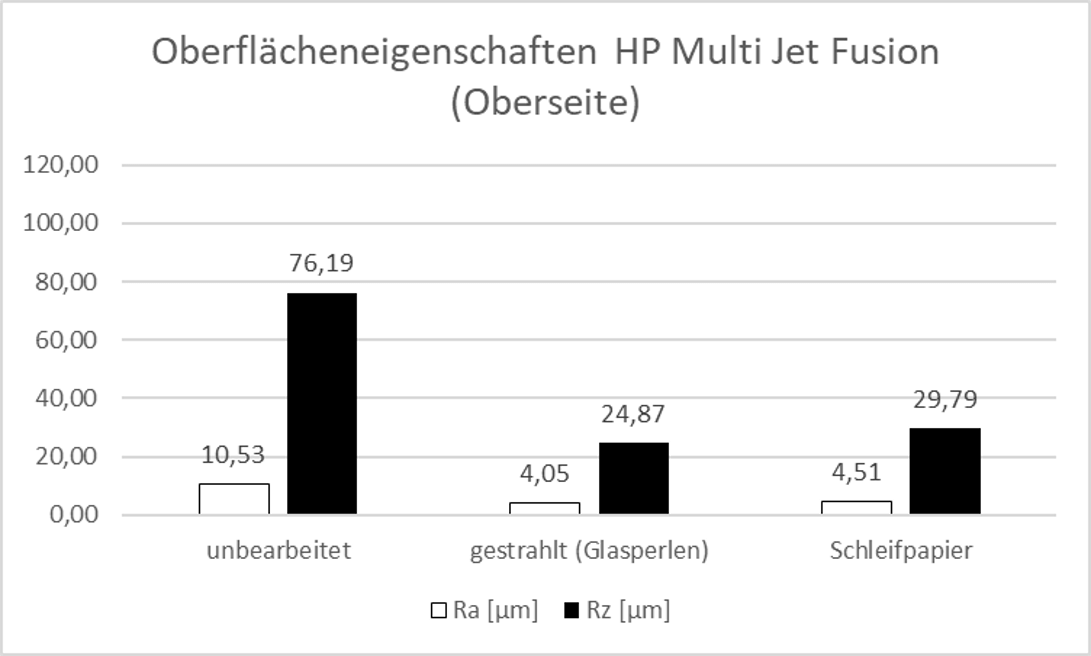

Multi Jet Fusion

Zur Technologie: Kunststoffpulver (zzt. meist Nylon 12) wird selektiv mit einer wärmeleitfähigen Flüssigkeit beschichtet. Werden diese Flächen einer Wärmequelle ausgesetzt, schmelzen die beschichteten Areale, während die nicht beschichteten Areale nicht geschmolzen werden. Weitere Informationen zu HP Multi Jet Fusion.

Oberflächenqualität: Nachbearbeitete Objekte (gestrahlt) haben Ra Werte von ~5 µm, unbearbeitete Objekte ~10 µm.

Einflüsse auf die Oberflächeneigenschaften:

- Pulverbasierte Verfahren: Die Oberflächen sind durch nur teilweise geschmolzene Körner (Körnergröße ~60 µm) beeinträchtigt, daher sind die Oberflächen vergleichsweise rau.

- Orientierung:

- Da keine Supportstrukturen benötigt werden, sind die Oberflächen homogen rau.

- Es können Druckschichten entlang der Z-Achse erkennbar sein, diese sind aber kaum von Relevanz (~80 µm Schichthöhe).

Oberflächenrauheit Ra & Rz (µm) von 3D-gedruckten Multi Jet Fusion Objekten. Die Daten stammen von der Oberseite (X-Y). Quelle: 3Faktur & EAH Jena.

Andere Verfahren

Weitere verbreitete Technologien sind das Fused deposition modeling (FDM) und Polyjet. FDM 3D-Drucke haben eine geringe Oberflächenqualität. Aber mit Polyjet gedruckte Objekte können durch Nachbearbeitung RA Werte von < 1 µm erreichen.

In dem Artikel Oberflächenqualität von 3D-gedruckten Objekten können Sie mehr darüber erfahren.

Weitere Aspekte

Oberflächenmerkmale: können nicht realisiert werden, es sei denn, die Merkmale sind min. 3 mm dick. Die beste Technologie dafür ist die Stereolithografie.

Kratzfestigkeit / Abrieb: Die Kratzfestigkeit hängt stark vom verwendeten Material ab. Das mit Multi Jet Fusion gedruckte PA 12 ist sehr abriebfest. Die Fotopolymere, wie sie bei SLA oder Polyjet verwendet werden, sind nicht kratzfest. Bei PA 12 Objekten sind Kratzer nur leicht sichtbar (entstehen durch Pulverkörner auf der Oberfläche), transparente Fotopolymere sind weniger kratzeranfällig.

Beschichtung: Alle unsere Materialien können beschichtet werden. Wir empfehlen Ihnen, eine Kunststoffgrundierung zu verwenden. Für Prototypen ohne große mechanische Belastung kann auch Sprühfarbe ohne Grundierung verwendet werden.

Unsere Nachbearbeitungsverfahren:

- Schleifen: Stereolithografie, Polyjet (Ra von ~1 µm oder weniger möglich)

- Glasperlenstrahlen: PA 12, eher für Reinigungsmaßnahmen (Standardnachbearbeitung für alle PA 12 Bauteile)

- Kugelstrahlen (Keramik): PA 12, Oberflächenrauheit ändert sich kaum, aber die Objekte bekommen einen leichten Glanz und eine homogenere Oberfläche.

- Beschichtung: Lackierung für alle Materialien möglich.

- Einfärben (Schwarz): PA 12 (HP Multi Jet Fusion)

Weitere Informationen

Toleranzen & Reproduzierbarkeit

Um ein Gefühl für die Toleranzen und Reproduzierbarkeit bei der Additiven Fertigung zu bekommen, schauen wir uns erst einmal die häufigsten Fehlerquellen an:

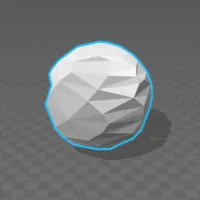

- Meshing (Umwandlung von STP in STL): es gibt große Unterschiede zwischen den beiden Dateiformaten. Das Umwandeln von STP-Daten und STL-Daten (notwendig für den 3D-Druck) ist eine häufige Fehlquelle, die die Genauigkeit des 3D-gedruckten Objekts beeinträchtigen kann. Manchmal können niedrige Auflösungen zu einer geringeren Oberflächenqualität, mit Ungenauigkeiten bei Winkeln und Rundungen, führen. Die Auswirkung dieses Faktors wird von vielen unterschätzt, wenn Sie Zweifel haben, können Sie uns Ihre STP-Daten zusenden, wir wandeln die Daten für Sie in der optimalen Auflösung um.

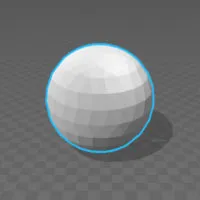

STL-Daten (Mesh) einer Kugel, in 3 verschiedenen Auflösungen (Oberflächenabweichungen (surface deviation) von 0,5; 0,1; 0,01 mm, von links nach rechts). Die geringe Auflösung erzeugt keine verwendbaren physischen Modelle. Für hochauflösende 3D-Druck-Technologien (Multi Jet Fusion, SLA, Polyjet), empfehlen wir eine „surface deviation“ von 0,05 mm oder mehr. Quelle: 3Faktur

- Ungenauigkeiten der Maschinen: Maschinenungenauigkeiten sind abhängig von den Objekten, der Position im Bauraum und dem Druckvorgang allgemein. Neben den mechanischen Ungenauigkeiten spielen die Materialeigenschaften eine große Rolle. Bei thermischen Umformungsprozessen (Multi Jet Fusion, Lasersintern) ist Verzug immer ein Problem. Für fotosensitive Materialien können Schrumpfungen eine Fehlerquelle sein. Die typischen Toleranzen für unsere Technologien sind folgende:

- Multi Jet Fusion: ± 0,3 %, mit einer unteren Grenze von 0,3 mm

- Lasersintern: ± 0,3 %, mit einer unteren Grenze von 0,3 mm

- Stereolithografie: ± 0,2 %, mit einer unteren Grenze von 0,2 mm

- Polyjet: ± 0,15 %, mit einer unteren Grenze von 0,15 mm

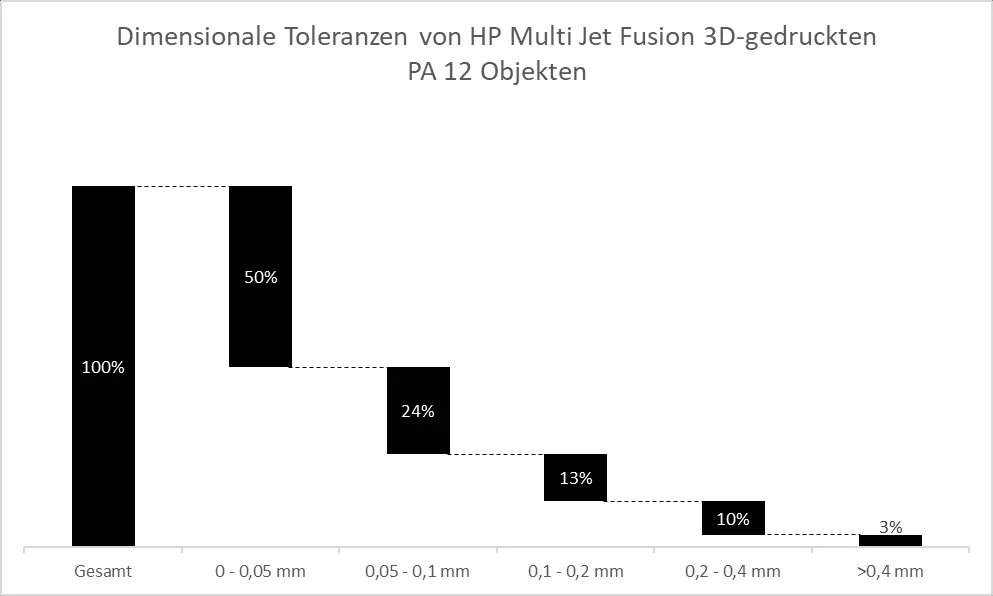

3D-gedruckte Objekte (HP Jet Fusion, PA 12) Abweichung zur intendierten Größe. Beispielgröße = 100 von zufälligen Druckvorgängen. Alle Dimensionen (X,Y,Z) wurden vermessen. Quelle: 3Faktur

- Orientierung innerhalb des Bauraums: Je nach verwendetem Drucker und nach der Beschaffenheit des Bauteils bestimmen wir die Orientierung innerhalb des Bauraums. Das kann eine Fehlerquelle sein, da bei fast allen 3D-Drucktechnologien die Auflösung der X-Y-Achse höher als die der Z-Achse ist. Verdeutlichten wir es mal an einem Kreis, gedruckt in der X-Y-Achse. Die Gestalt des Kreises wird (fast) ideal sein und es werden auch keine „Stufen“ erkennbar sein. Nehmen wir nun die Z-Achse hinzu, werden dem Kreis ~ 0,1 mm hohe Schichten hinzugefügt (Schichthöhe abhängig vom 3D-Druckverfahren). Dies müssen Sie, unter dem Aspekt der Reproduzierbarkeit, beachten. Objekte, die ein gleiches Erscheinungsbild haben sollen, sollten immer in der gleichen Orientierung und mit der gleichen Maschine gedruckt werden.

Was bedeutet das für Sie? Wenn Sie bestimmte Objekte noch einmal 3D-drucken lassen (und Ihre Bestellung liegt weniger als 3 Monate zurück) werden wir die gleiche Orientierung verwenden. Sie können uns auch gern darauf hinweisen, dass Sie dieselben Objekte schon einmal bei uns haben drucken lassen. Falls sich der Name des Objektes geändert hat, sagen Sie uns bitte bescheid, ebenso wenn wir die Bauteilorientierung länger als 3 Monate aufheben sollen. - Nachbearbeitungsschritte: Bei Polyjet und SLA werden Supportstrukturen benötigt, die entfernt und die entstandenen Narben geschliffen werden müssen. Dabei kann auch Untermaß entstehen. Das Multi Jet Fusion Material PA 12 wird gestrahlt, d. h. Ecken und Winkel können Schaden nehmen.

Weitere Informationen

Mechanische Eigenschaften

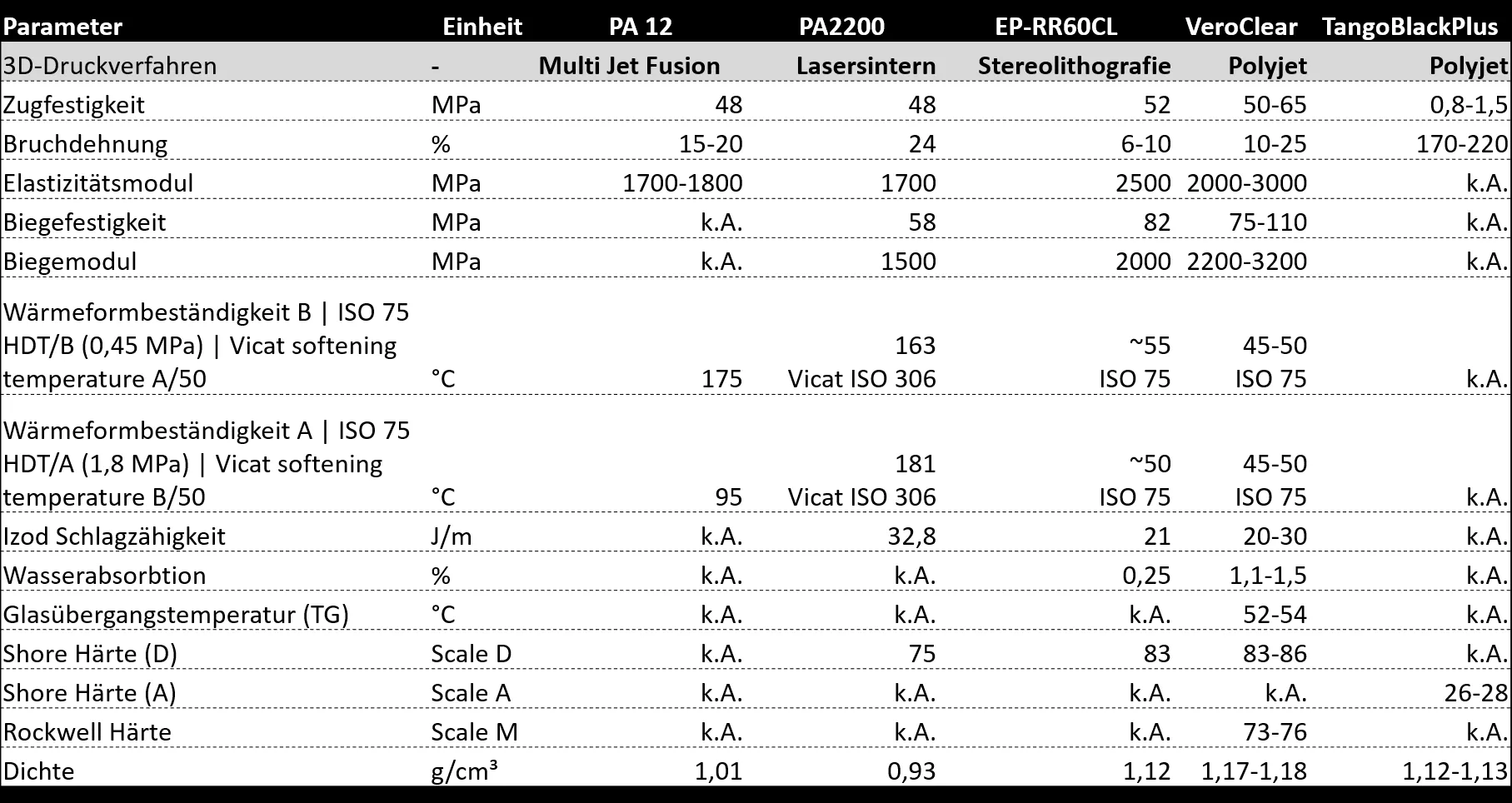

Mechanische Eigenschaften von 3D-gedruckten Objekten nach Verfahren und Material. Quelle: Materialdatenblätter und 3Faktur.

Die mechanischen Eigenschaften hängen vom verwendeten Material und dem 3D-Druckverfahren ab. Nachfolgend ein Überblick über die von uns verwendeten Materialien und Verfahren.

PA 12:

- Multi Jet Fusion PA 12:

- Die Objekte haben eine sehr hohe Dichte und nur wenige Poren (Bauteildichte entspricht annähernd der des Ausgangsmaterials von 1,01 g/cm³).

- Die Bauteile sind weitgehend flüssigkeitsdicht. Weiterführende Informationen finden auf der Seite: Wasserdichte von 3D-gedruckten PA 12 Bauteilen.

- Die Anisotropie ist minimal ausgeprägt, die Objekte sind größtenteils isotropisch.

- Die Materialeigenschaften entsprechen denen von Spritzgussbauteilen.

- Die gedruckten Objekte eignen sich für den Einsatz als Funktionsbauteile.

- Lasersinter PA 12 Objekte:

- Die 3D-gedruckten Objekte sind poröser (Bauteildichte ~0,9 – 0,98 g/cm³; Ausgangsmaterialdichte 1,01 g/cm³).

- Die Bauteile sind nur leicht bis nicht wasserdicht.

- Lasersinterbauteile sind leicht anisotropisch, z. B. ist die Zugfestigkeit in Richtung der Z-Achse geringer als auf der X-Y-Ebene.

Harze:

- Stereolithografie:

- Epoxidharze haben leichte Anisotropie.

- Die Materialien reagieren auf UV-Licht und altern dementsprechend schnell.

- Die Objekte sind steif und habe eine geringe Flexibilität.

- SLA-3D-gedruckte Objekte sind nicht zur Verwendung als Funktionsbauteile zu empfehlen.

- Geringe Abriebfestigkeit.

- Polyjet:

- Acrylharze mit einer breiteren Auswahl an Eigenschaften (flexibel bis starr).

- Polyjet-3D-gedruckte Objekte sind nicht zur Verwendung als Funktionsbauteile zu empfehlen (schnelle Alterung).

- Geringe Abriebfestigkeit.

- Stereolithografie:

Produktionsgeschwindigkeit

Die Produktionszeiten sind ein häufig diskutierter Faktor im 3D-Druck. In den Medien und von einigen 3D-Druckservice Anbietern hört man immer wieder von „Übernacht“ Herstellungszeiten. Generell ist dies möglich, aber dazu müssen einige Vorrausetzungen stimmen:

- Zuverlässigkeit: Der 3D-Druck ist für relativ geringe Produktionsmengen ausgelegt (bis zu wenigen 1.000 Stk.). Daher ist die Zuverlässigkeit nicht mit der von Massenproduktionsmitteln vergleichbar. Fehlerhafte Drucke passieren über alle 3D-Drucktechnologien hinweg mit einer Wahrscheinlichkeit von bis zu 10 %.

Die auftretenden Fehler haben verschiedene Ursachen. Zum einen ist Verzug ein häufiges Problem (Lasersintern), aber auch technische Probleme wie kaputte Druckköpfe (Jet Fusion) oder Softwarefehler, passieren häufig.

Abgesehen davon sind Produktionszeiten von 24 h nicht garantierbar. Bei Fehldrucken reichen die Zeit für einen Wiederholungsdruck und die Nachbearbeitung (siehe unten) meist nicht aus. - Nachbearbeitung: Alle Bauteile werden einem anspruchsvollen Nachbearbeitungsprozess unterzogen, dieser kann, da es ein mehrstufiger Prozess ist, bis zu einem Tag dauern. Der reine 3D-Druck würde nicht ausreichen, um die von uns gewohnte Qualität zu erreichen.

- Multi Jet Fusion:

- Reinigung der Objekte vom überschüssigen Materialpulver.

- Glasperlenstrahlen für hartnäckige Materialrückstände.

- Luftdruckreinigung der Objekte von zurückgebliebenen Glasperlen und Material.

- Stereolithografie:

- „Auswaschen“ der Objekte mit Isopropanol.

- Entfernen der Supportstrukturen.

- Schleifen der Oberflächen.

- Nachhärten (UV).

- Multi Jet Fusion:

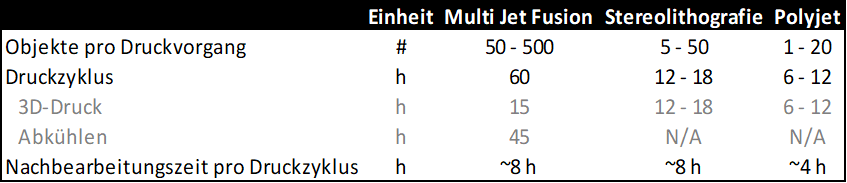

- Produktionszyklen: Die Zeit für einen 3D-Druckzyklus hängt vom verwendeten 3D-Druckverfahren ab (siehe Tabelle). HP Jet Fusion druckt relativ schnell (ca. 30 mm pro Stunde), aber das Abkühlen des Bauraums dauert bis zu 2 Tage. Die Druckgeschwindigkeit der Stereolithografie ist geringer (5 – 10 mm pro Stunde), aber die Objekte müssen anschließend nicht abgekühlt werden. Daher ist die absolute Druckzeit bei SLA geringer.

Druckzyklen pro Verfahren. HP Multi Jet Fusion hat die längste Produktionszeit, kann aber zur gleichen Zeit mehr Objekte fertigen. Quelle: 3Faktur

Über 3Faktur: 3Faktur ist Spezialist für 3D-Druck, Rapid Prototyping und Rapid Manufacturing. Wir arbeiten mit dem Multi Jet Fusion-Verfahren von HP und bieten unterschiedliche Materialien für den Prototypenbau und die Serienproduktion an. Sollten Sie Fragen zu Ihrem Projekt haben, können Sie uns gern kontaktieren.