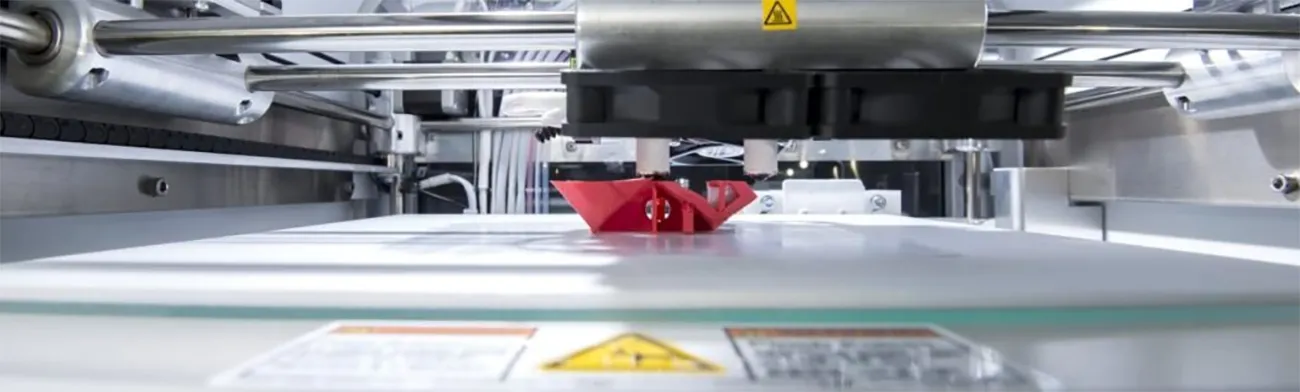

So vermeiden Sie die häufigsten Fehler beim 3D-Druck.

Obwohl es beim 3D Druck unzählige Verfahrens und Materialoptionen gibt, kommt es jedoch immer wieder vor, dass das Werkstück nach dem Druck nicht so ist, wie man es erwartet hätte. Dies hat teilweise mit den Limitationen der Technologien zu tun, liegt aber auch an anderen, häufig vermeidbaren, Faktoren. Damit Sie bei uns zum bestmöglichen Ergebnis kommen, haben wir in diesem Artikel einige Hinweise für Sie zusammengefasst.

1.Problem: Warping

Als „Warping“ wird im Bereich des 3D-Drucks das sich Verziehen eines Werkstückes aufgrund unterschiedlicher Abkühlgeschwindigkeiten bezeichnet. Das Warping wirkt sich meist dahin gehend aus, dass sich die gedruckten Objekte verdrehen oder sich wellenförmig verziehen. Dadurch erleiden die Werkstücke nicht nur optische Einbußen, sondern können auch ihre Funktionalität verlieren.

Wie kommt es zum Warping?

Die Ursache für das Warping ist der Temperaturunterschied, dem die verschiedenen Druckschichten während des Druckvorganges unterliegen. Beim Abkühlen des Werkstückes zieht sich das Material zusammen, damit verändert sich die Oberflächenspannung und es kann zum Warping kommen. Betroffen von diesem Effekt sind fast alle Verfahren (Stereolithografie, Lasersintern, FDM/FFF und teils auch Metall-Laserschmelzen). Bei der Colorjet und Polyjet Technologie tritt dieser Effekt im Allgemeinen nicht auf.

Am stärksten betroffen sind lange, ebene oder sehr filigrane Elemente ohne Supportstukturen.

Mit diesen Maßnahmen kann man den Effekt verringern/verhindern:

- Vermeiden Sie beim Design ihres 3D-Modells, langestreckte, sehr flache Elemente.

- Erhöhen Sie bei größeren Fläche die Wandstärken.

- Sollten sich filigrane Strukturen bzw. dünne Wandstärken nicht vermeiden lassen, drucken wir das Bauteil in einem Winkel von 45 – 60°. Dadurch kann es ggf. zum vermehrten Einsatz von Supportstrukturen kommen (bei Sereolithografie & FDM/FFF).

2.Problem: Toleranzen – die Dimensionen des Objektes weichen vom CAD Design ab.

3D-Druckverfahren sind im Allgemeinen weniger genau als spanende Verfahren. Insbesodnere wenn Objekte ineinander / aneinander passen sollen, kann es zu Komplikationen kommen. Um dieses Problem zu vermeiden, sollten Toleranzen schon bei der Konstruktion mit vorgesehen werden.

Die Bedeutung von Toleranzen im 3D-Druck

Verallgemeinert sollten Sie beachten, dass es für Objekte <10 cm eine Toleranz von ±0,1 – 0,5 mm gibt (abhängig vom verwendeten 3D-Druckverfahren – mehr Infos zu Toleranzen im 3D-Druck). Bei Objekten >10 cm sollten Sie verfahrensabhängig mit Toleranzen von ±0,1 % bis ±2 % rechnen.

Die Entstehung der Ungenauigkeiten ist vielfältig und verfahrensabhängig. Häufig ist es dem Abkühlen der Werkstücke, unmittelbar nach dem Druckvorgang, geschuldet. Dies verursacht unterschiedliche Schrumpfungen an den Werkstücken. Aber auch chemisch bedingte Schrumpfungsvorgänge oder mechanische Ungenauigkeiten spielen eine Rolle.

Was können Sie gegen die Ungenauigkeiten tun?

- Die praktikabelste Möglichkeit ist es, die Ungenauigkeiten schon im 3D-Modell zu berücksichtigen.

- Bei ineinander passenden Werkstücken empfehlen wir mindestens 0,1 – 0,5 mm Platz zwischen den Elementen – je nach Größe und Verfahren.

- Passen Sie Ihr Design an die Druckmethode an, manchmal unterscheidet sich das Design für den 3D-Druck von dem anderer Produktionsmethoden. Sie können uns bei Fragen dazu gern kontaktieren.

3.Problem: Details undeutlich/nicht lesbar

Es kann sein, dass sehr kleine Schriftzüge/Logos oder Details nicht lesbar sind.

Ursachen für schlecht aufgelöste Details

Oftmals wird die Druckqualität beim 3D-Druck mit der Schichthöhe (Z-Achse) gleichgesetzt. Diese Auffassung kommt insbesondere aus der FDM/FFF Technologie. Allerdings ist meist die Auflösung in der X-Y Ebene entscheidender. Die maximale Auflösung beträgt hier ca. 50 µm für sehr hochauflösende Verfahren (DLP, Polyjet) bis mehrere hundert µm bei allen anderen Verfahren. Dies ist aber nicht gleichzusetzen mit der Detailauflösung, da i.d.R. mehrere ‚Schichten bzw. Läufe‘ notwendig sind um das Detail sichtbar zu machen. Bei Polyjet und DLP sind Details bereits ab 200 – 300 µm erkennbar, bei allen anderen Verfahren meist in der Region 500 – 1.000 µm.

Lösungsmöglichkeiten

Konstruieren Sie Ihre Details (Schriftzüge, Oberflächendetails, etc.) großzügig und vermeiden Sie Strukturen mit Größen unter 500 µm.

4.Problem: Druckschichten sind sichtbar

Ein Grundelement aller 3D-Druckverfahren ist das Zerlegen des 3D-Modells in eine Vielzahl von horizontalen (Z-Achse) Schichten (‚Slices‘). Je nach Qualität des 3D-Druckers und je nach 3D-Druckverfahren, sind diese Schichten nach dem Druck mehr oder weiniger gut sichtbar. Da es ein wesentlicher Bestandteil der Technologie ist, ist es eigentlich auch kein 3D-Druck Fehler, kann aber für einige Anwednungen störend sein (z.B. Urformen, qualitativ hochwertige Prototypen).

Ursachen für das Auftreten der sichtbaren Schichten

Das Auftreten der Druckschichten ist technologiebedingt und kann bei den meisten Verfahren nicht vermieden werden. Die Anzahl der Schichten variiert mit der Qualität des 3D-Druckers und dem gewählten Verfahren. Die Höhe der Schichten liegt bei 3D-Druckern für den professionellen Bereich zwischen 15 µm bis ca. 200 µm. Je nach Ausgestaltung des Werkstückes und Ausrichtung im Drucker können diese Schichten mehr oder weniger gut sichtbar in Erscheinung treten. Das einzige Verfahren welches derzeit ohne Schichtstärke auskommt ist das CLIP Verfahren, welches momentan allerdings noch nicht sehr verbreitet ist (limitierter Bauraum & geringe Wirtschaftlichkeit).

Vermeidungsmöglichkeiten

- Lassen Sie uns wissen, welche Flächen besodners wichtig sind, so dass wir die Druckausrichtung optimieren können.

- 3Faktur bietet einige Nachbearbeitungsschritte an, die sichtbare Druckschichten minieren können. Treten Sie dazu einfach mit uns in Kontakt.

5.Problem: Support- und Materialrückstände

Einige 3D-Druckverfahren benötigen technologiebedingt Supportstrukturen für den 3D-Druck (FDM/FFF, Polyjet, Stereolithografie, SLM). Diese werden angebracht, um ein Herunterfallen überhängender Strukturen beim Druck zu vermeiden.

Ursachen für die Rückstände

Das Supportmaterial verhindert bei einigen Druckverfahren, dass abstehende/filigrane Bereiche abbrechen oder im Harz versinken. Die Supportstrukturen müssen nach dem Druck entfernt werden, leider hinterlassen sie häufig kleine Punkte, Linien oder Kratzer am Objekt. Diese werden so weit wie technisch möglich entfernt, sind aber häufig verfahrens- und materialbhängig noch sichtbar. Insbesondere bei Hinterschneidungen mit kleinen Öffnungen ist ein Entfernen sehr kompliziert, weil die entsprechenden Stellen weder mit automatisierten Verfahren (z.B. Gleitschliff) noch mit manuellem Schleifen bzw. Strahlen erreichet werden können.

Wie kann man die Rückstände vermeiden?

- Bedenken Sie beim Design und der Ausrichtung Ihres Objekts die Notwendigeit von Supportstrukturen.

- Sollte die Geometrie sehr komplex sein, sind Lasersintern, Colorjet und ggf. Polyjet (wachsartiger Support leichter zu entfernen) die Verfahren der Wahl.

- Durch geschickte Ausrichtung im 3D-Drucker versuchen wir Supportstukturen an Ihrem Werkstück reduzieren.

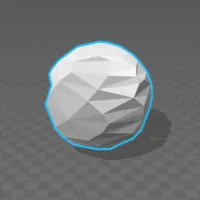

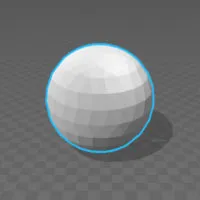

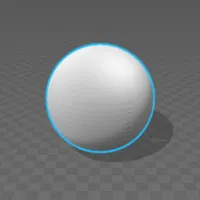

6.Problem: Dateiumwandlung STP zu STL

STP Dateien sind ein gängiges Format bei CAD Programmen. Diese können allerdings im 3D-Druck meist nicht verwendet werden und eine Umwandlung in ein 3D-druckfähiges Format (meist STL) ist notwendig. Diese Umwandlung kann mit verschiedenen Auflösungen geschehen und wird meist in der Exportfunktion des jeweiligen CAD Programms definiert. Häufig sind allerdings die Auflösungen zu gering gewählt, so dass insbesondere bei großen Modellen die Oberflächen sehr kantig werden.

Dateigröße: 0,01 MB

Dateigröße: 0,03 MB

Dateigröße: 0,5 MB

Dateigröße: 3,7 MB

Wie kann man Fehler vermeiden?

- Wählen Sie eine Exportauflösung welche eine angemessene Balance zwischen Datigröße und Auflösung hat – oder

- Senden Sie uns neben der STL auch die STP Datei, so dass wir bei Bedarf die Exporteinstellungen optimieren können.

Mehr Fragen? Gern können Sie uns kontaktieren und Ihr Projekt mit uns besprechen.

Über 3Faktur: 3Faktur ist Spezialist für 3D-Druck, Rapid Prototyping und Rapid Manufacturing. Wir arbeiten mit dem Multi Jet Fusion-Verfahren von HP und bieten unterschiedliche Materialien für den Prototypenbau und die Serienproduktion an. Sollten Sie Fragen zu Ihrem Projekt haben, können Sie uns gern kontaktieren.