Unser Tagesgeschäft ist das Rapid Prototyping und die Kleinserienproduktion. Aus unseren Produktionsräumen gehen täglich Dutzende bis Hunderte Prototypen und Werkstücke an Ingenieure und Produktentwickler. Bei der Besprechung der Projekte, ist die am häufigsten diskutierte Frage, die nach dem geeigneten Verfahren bzw. Material. Es gibt viele Faktoren, die diese Wahl beeinflussen, am häufigsten jedoch folgende:

- Kosten – zwischen Direkt-Metall 3D-Druck und FDM liegt bei den Kosten teilweise Faktor 100

- Geschwindigkeit – in einigen Verfahren ist sogar die Produktion über Nacht möglich

- Materialeigenschaften – mechanische, chemische & thermische Belastbarkeit

- Gewünschte visuelle Effekte – Farbe, Oberflächenqualität, etc.

- Genauigkeit / Toleranzen der jeweiligen Verfahren

Während bei den ersten vier Faktoren häufig nach dem Ausschlussprinzip vorgegangen werden kann, ist die Frage der Toleranz häufig komplexer. Im nachfolgenden Artikel geben wir Ihnen einen kleinen Überblick, was bei der Frage nach der Genauigkeit bzw. der Toleranzen beim 3D-Druck zu beachten ist.

Grundsätzliches über Toleranzen im 3D-Druck

In den meisten Verfahren beträgt die Abweichungstoleranz Minimum 0,1 mm. Somit sind die Abweichungen beim 3D-Druck größer als bei anderen Verfahren, wie zum Beispiel dem Spritzguss oder spanenden Verfahren. Während beim Spritzguss von Kunststoffen jedoch Toleranzen im Zehntelbereich nicht unüblich sind, kann bei der spanenden Verarbeitung von Metall durchaus im Hundertstelbereich gearbeitet werden.

Ein häufiges Missverständnis ist das Vertauschen von Auflösung und Toleranz. Hat ein Polyjet-Drucker bspw. eine Auflösung (in Z-Richtung) von lediglich 15 µm, bedeutet das nicht, dass die Toleranz auch dementsprechend niedrig ist.

Fehlerquelle #1:

Umwandlung von STP -> STL

Um für den 3D-Druck verwendet werden zu können, muss eine STL Datei vorliegen. Diese wird aus einer CAD-Programm exportiert bzw. aus einer CAD-Datei umgewandelt. Typisches Dateiformat ist dabei das STP Format. Bei der Umwandlung von STP in STL können Ungenauigkeiten im Hundertstelbereich entstehen.

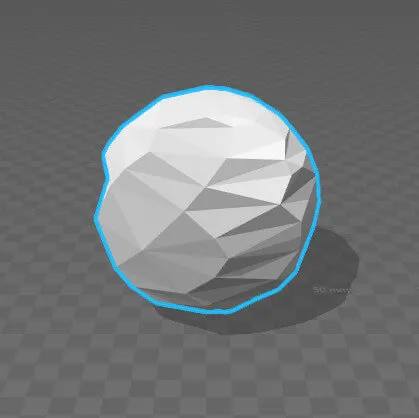

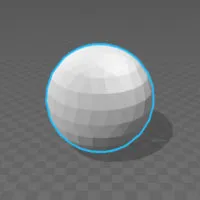

Ein besonderes Problem besteht bei der Oberfläche. Da hier ein Algorithmus (STP) in ein ‚Mesh‘, vereinfacht gesagt in ein Netz von Dreiecken, umgewandelt wird, muss die Oberfläche vereinfacht werden. Je geringer die Auflösung gewählt wird, desto größer wird die Abweichung vom gewünschten Zustand. Auf der anderen Seite ist es so, dass bei zu großer Auflösung die Modelle so enorme Größen bekommen, dass diese nicht mehr verarbeitet werden können.

Wenn Sie sich unsicher sind, welche Auflösung Sie wählen sollen, senden Sie uns einfach die STP-Datei, wir wählen die technisch maximal mögliche Auflösung.

Datei Größe: 0,01 MB

Datei Größe: 0,03 MB

Datei Größe: 0,5 MB

Datei Größe: 3,7 MB

Fehlerquelle #2:

Toleranzen beim 3D-Druck nach Verfahren

- SLA (Stereolithographie): ± 0,2 % (mit einer unteren Grenze von ± 0,2 mm)

SLA (inkl. DLP) ist mit Polyjet das genauste Verfahren. Durchmesser des Lasers beträgt meist um die 100 -150 µm und ist damit deutlich geringer als bspw. im FDM-Verfahren. Toleranzen treten durch Verzug auf. Achtung bei dünnen großen Flächen, diese können sich (wie bei den meisten Verfahren) teils signifikant verziehen. - DLP: ± 0,1 – 0,2 % (mit einer unteren Grenze von ± 0,1 – 0,2 mm)

DLP funktioniert grundsätzlich wie die Stereolithographie, nur das hier mit Projektoren anstatt von Lasern gearbeitet wird. Die Toleranz hängt von der Auflösung ab. Wir setzten lediglich Geräte mit sehr kleinen Bauräumen ein (<= 10 cm Seitenlänge). Bei dieser Größe verfügen die Anlagen im Allgemeinen über (für 3D Druck) sehr niedrige Toleranzen um die 100 µm. - SLS (Selektives Laserisntern): ± 0,3 % (mit einer unteren Grenze von ± 0,3 mm)

SLS ist eines der beliebtesten Rapid Prototyping Verfahren. Dies liegt insbesondere an der Designfreiheit (keine Supportstrukturen) und das robuste Material. Bei dem Verfahren wird mit Hitze gearbeitet, dadurch kann es leider zu Schrumpfungen bzw. Verzug kommen. - HP Jet Fusion: ± 0,3 % (mit einer unteren Grenze von ± 0,3 mm)

HP Jet Fusion ist ein neuartiges Verfahren, welches genau wie Lasersintern überwiegend mit Polyamid 12 arbeitet. Die Hitzeeinwirkung ist im Vergleich mit dem Lasersintern etwas „sanfter“, dadurch sind Schrumpfungen weniger stark ausgeprägt, jedoch können andere typische Fehler auftreten, welche der Wärmeeinwirkung geschuldet sind (bspw. Warping/Verzug). - FDM/FFF: ± 0,5 % (mit einer unteren Grenze von ± 0,5 mm)

FDM-Drucker drucken meist aus ABS- und PLA-Kunststoffen. Beim Abkühlen schrumpft das ABS auf etwa 8 %, während das PLA nur etwa 2 % schrumpft. Dies sind nur Richtwerte, die je nach verwendetem PLA oder ABS variieren können.

Es gilt nach Systemen zu unterscheiden. Während semi-professionelle Systeme (wie sie bei uns im FDM Bereich eingesetzt werden) mit Toleranzen im o.g. Bereich arbeiten, liefern High-End FDM Drucker (bspw. Stratasys Systeme) deutlich geringere Toleranzen von um die 0,1 mm. Allerdings sind bei diesen Systemen auch die Druckkosten um ein Vielfaches höher. - SLM (Direkt Metall 3D-Druck): ± 0,5 % (mit einer unteren Grenze von ± 0,5 mm)

Hierbei treten ähnliche Probleme auf wie beim Lasersintern. Durch die Temperaturen kommt es zum Verzug. Insgesamt sind die Teile fast porenfrei, mit Oberflächenrauigkeiten von bis zu 20 µm. Oftmals wird in der Konstruktion bei wichtigen Flächen 1 – 2 mm Material zusätzlich aufgetragen und diese Flächen nach dem Druck entsprechend gefräst. Dadurch können sowohl die Toleranzen deutlich verbessert, als auch die Oberfläche auf den gewünschten Wert gebracht werden. - Polyjet: ± 0,1 – 0,2 % (mit einer unteren Grenze von ± 0,1 – 0,2 mm)

Die Teile, die mit Polyjet gedruckt werden, sind sehr genau, da mit UV-Strahlung anstatt von Hitze gearbeitet wird. Sogar bei Modellen, die dünnwandig sind, sind i.d.R. kaum Schrumpfungen oder Spannungen messbar.

Fehlerquelle #3:

Design & Orientierung beim 3D-Druck

Ein kompaktes Bauteil wird i.d.R. deutlich genauer gebaut als ein sehr Filigranes. Weiterhin ist es häufig so, dass ein und dasselbe Modell, welches im Drucker unterschiedlich orientiert wird, zu unterschiedlichen Ergebnissen führt. Es ist daher hilfreich, wenn kenntlich gemacht wird, welche Flächen Funktionsflächen sind, so dass wir dies beim Druck berücksichtigen können.

Fehlerquelle #4:

Nachbearbeitung

Jeder 3D-Druck erfordert Nachbearbeitung. Bei der Stereolithographie/DLP, FDM & Polyjet müssen Supportstrukturen bzw. -masse (Polyjet) entfernt werden. Bei allen genannten Verfahren wird per Hand geschliffen, mit Druckluft gestrahlt (mit je nach Material unterschiedlichen Strahlmitteln). Beim Lasersintern ist die Oberfläche rau und wird daher gleitgeschliffen.

Sollten Sie hohe Toleranzanforderungen haben, reduzieren wir diese Arbeiten meist auf ein Minimum. Dadurch sinkt die Oberflächenqualität, aber die Toleranz wird niedriger. Auch in diesem Fall ist es am besten, wenn Sie Ihre Ansprüche mit uns gemeinsam besprechen, so dass wir die für Sie bestmögliche Prozesskette wählen können.

Externe Links

Über 3Faktur: 3Faktur ist Spezialist für 3D-Druck, Rapid Prototyping und Rapid Manufacturing. Wir arbeiten mit dem Multi Jet Fusion-Verfahren von HP und bieten unterschiedliche Materialien für den Prototypenbau und die Serienproduktion an. Sollten Sie Fragen zu Ihrem Projekt haben, können Sie uns gern kontaktieren.