Der 3D-Druck spielt eine immer größere Rolle in der industriellen Fertigung. Insbesondere die Kunststoffe die unter der Bezeichnung Polyamide zusammengefasst werden treiben diese Entwicklung voran. Zu Beginn des 3D-Druck-Booms war die Herstellung von Prototypen, Anschauungsobjekten oder von Ersatzteilen das Hauptanwendungsgebiet des 3D-Drucks. Mittlerweile ist es der Bau von Werkzeugen, Vorrichtungen, Funktionsbauteilen und insbesondere die Produktion von Kleinserien. Dies lässt sich auch an den wirtschaftlichen Zahlen ablesen: betrug der globale 3D-Druck Markt 2014 noch ~ USD 4 Mrd., so wird er bis 2025 nach Berechnungen von Simthers Pira auf knapp USD 50 Mrd. anwachsen.

In diesem Artikel wollen wir die industriellen Anwendungsgebiete des Kunststoff 3D-Drucks näher erläutern. Welche Materialien verwendet werden und welche Vorteile der Kunststoff 3D-Druck gegenüber der „traditionellen“ Fertigung bringt.

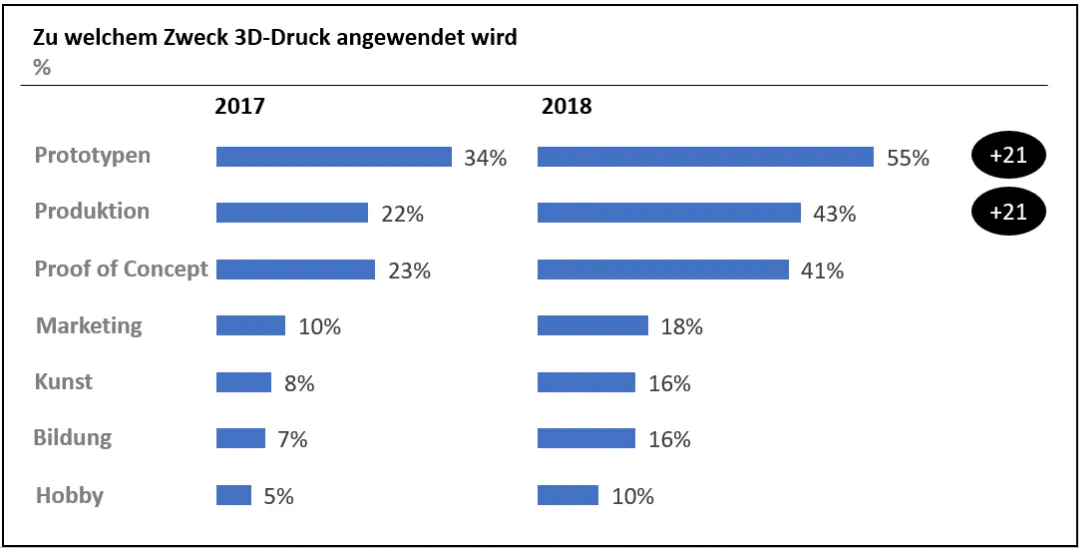

Abbildung 1: Immer mehr Unternehmen nutzen die 3D-Druck Technologie für die Herstellung von Prototypen und inzwischen auch für die Produktion (je +21 Prozentpunkte im Vergleich zum Vorjahr).

Warum gerade 3D-Druck?

Die besonderen Vorteile der additiven Fertigung sind die verkürzten Produktionszeiten, die spürbaren Kostenvorteile bei relativ geringen Stückzahlen und insbesondere die Realisierbarkeit von komplexen Geometrien. Mehr zu den Vorteilen des 3D-Drucks finden Sie hier. Aus diesen ergeben sich die Hauptanwendungsgebiete:

- Herstellung von Prototypen

- Produktion von Kleinserien

- Herstellung von Vorrichtungen

Bedeutendste Anwendungsgebiete des industriellen 3D-Drucks

Prototypen

Vorteile gegenüber traditionellen Verfahren:

- Liegt eine CAD-Datei vor, kann direkt gedruckt werden, es werden keine Werkzeuge oder andere Programme benötigt.

- Sehr schnelle Umsetzung der Produktion (wenige Werktage).

- Iterationen oder Anpassungen des Objekts können schnell und problemfrei vorgenommen werden.

Geeignete Objekte:

- Im Bereich der Prototypen ist das Anwendungsspektrum des 3D-Drucks sehr weitreichend. Fast alle Bauteile einer Maschine / eines Produktes können gedruckt werden (Gehäuse, mechanische Komponenten, strukturelle Bauteile).

- Durch die breite Auswahl an Technologien können unterschiedliche Materialien verwendet werden und damit eine Vielzahl an Materialeigenschaften abgedeckt werden.

- Auch sehr große und sehr kleine Objekte können produzierten werden, hier bedarf es manchmal spezialisierter Lösungen.

Verfügbare Verfahren:

- Stereolithografie: Erzeugt glatte Oberflächen und scharfe Kanten, im Allgemeinen sehr genaues Verfahren.

- Polyjet: Genaustes 3D-Druckverfahren, Vielzahl an Materialien möglich auch die Kombination von Materialien, mittlerweile auch vollfarbig möglich.

- Lasersintern / Multi Jet Fusion: Insbesondere für mechanisch beanspruchte Bauteile.

- FDM: Mäßige Genauigkeit und Oberflächengüte; für einfache Geometrien.

Anwender

- Unternehmen mit eigener Produktentwicklung

- Industrieunternehmen (Maschinenbau, Automobil-/Fahrzeugindustrie, Medizintechnologie, Analysetechnik & Messgeräte, quasi alle Hightech-Bereiche)

- Bereiche des Produktdesigns und der Kreativwirtschaft

- Forschungsinstitute und -Abteilungen

Kleinserienfertigung

Vorteile gegenüber traditionellen Verfahren:

- Sehr kurze Vorlaufzeiten möglich.

- Lagerhaltung kaum mehr nötig (bereits kleine Stückzahlen ökonomisch).

- Kostengünstiger auch bei geringen Stückzahlen (je nach Geometrie zwischen 500 und 2.000 Stück).

- Hohe Variabilität, Änderungen an den Objekten können schnell und unproblematisch vorgenommen werden.

Geeignete Objekte:

- In der Regel kleine bis mittelgroße Kunststoffobjekte (bis ca. 25 cm).

- Objekte aus Kunststoff oder Metall mit anspruchsvoller Geometrie. Meist zum Zweck der Gewichtsreduktion (insbesondere Luft & Raumfahrt aber auch Automotive) oder für komplexe mechanische Anwendungen (Maschinenbau, Luft & Raumfahrt, Automotive, allg. Hochtechnologien).

- Der Einsatz der Objekte erfolgt meist bei Produkten/Maschinen, die in „geringer“ Stückzahl benötigt werden (komplexe Messgeräte, Produktionsanlagen, medizintechnologische Geräte, Robotik, Spezialfahrzeugbau, Vorserien, Sonder-Editionen).

- In der Automobilindustrie und Medizintechnik häufig auch für Vorserienprodukte (z. B. für Zulassungen).

- In der Medizinischen Industrie insbesondere für hochindividuelle Produkte (z. B. Hörgeräte, Pro- und Orthesen, Dentalbereich).

Verfügbare Verfahren:

- Lasersintern / Multi Jet Fusion: Ermöglichen hohe Produktivität und Bauteilqualität.

- Laserschmelzen: Meist zur Erstellung von Rohlingen aus Metall, die mit CNC-Verfahren nachbearbeiteten werden.

Vorrichtungen

Vorteile gegenüber tradionellen Verfahren

- Quasi keine Einschränkungen in der Geometrie.

- Sehr geringe Vorlaufzeiten möglich.

- Ein hoher Grad an Individualisierung ist möglich.

Geeignete Objekte:

- Alle Vorrichtungen im weitesten Sinne. Aber auch Hilfsmittel, die in der Produktion Verwendung finden (Bänder, Griffe, Schutzverpackungen und „klassische“ Vorrichtungen, Einlagen, Schablonen).

Verfügbare Verfahren

- Lasersintern / Multi Jet Fusion: Erzeugen sehr stabile Objekte.

- Laserschmelzen: Wenn Metalle als Material benötigt werden.

- FDM: Für einfache Geometrien; bietet hohe Materialvielfalt (u. a. auch Hochleistungspolymere (PEEK)).

Anwender

- Überwiegend das produzierende Gewerbe z. B. Maschinenbau, Lohnfertiger, Kraftfahrzeugindustrie, etc.

Fazit

Die Produktion von Prototypen ist sicherlich noch der häufigste Anwendungsfall für den 3D-Druck. Durch neue Technologien, wie das Hochleistungs-Verfahren Multi Jet Fusion (auch bekannt als High Speed Sintering), wird die Kleinserienproduktion in naher Zukunft der wichtigste Zweig im 3D-Druck sein.

Über 3Faktur: 3Faktur ist Spezialist für 3D-Druck, Rapid Prototyping und Rapid Manufacturing. Wir arbeiten mit dem Multi Jet Fusion-Verfahren von HP und bieten unterschiedliche Materialien für den Prototypenbau und die Serienproduktion an. Sollten Sie Fragen zu Ihrem Projekt haben, können Sie uns gern kontaktieren.