In unserer Reihe „Konstruktion für die additive Fertigung“ widmen wir uns im zweiten Kapitel den Anforderungen an den Datensatz. Für den 3D-Druck ist grundsätzlich ein 3D-Modell (wie etwa eine CAD-Datei) erforderlich und im Falle einer Serienproduktion zusätzlich eine technische Zeichnung. Detaillierte Informationen zu Formaten und Anforderungen für beide Dateitypen finden Sie in diesem Kapitel.

Kapitel 2 – Anforderungen an den Datensatz

2.1 CAD-Daten

2.1.1 Formate

Daten für den 3D-Druck sind in Form von 3D-Modellen erforderlich, die ein Objekt in allen Dimensionen beschreiben. Es gibt grundsätzlich zwei Dateitypen für die 3D-Modellierung: CAD-Daten und Mesh-Daten. Um sinnvoll für den 3D-Druck genutzt werden zu können, müssen CAD-Daten aus der CAD-Konstruktionssoftware (z.B. SolidWordsk, Autodesk Fusion360 bzw. Inventor) in Mesh-Daten (STL) umgewandelt werden. Sie können sich Mesh-Daten von 3D-Modellen als ein Netz von Dreiecken vorstellen, die das 3D-Modell darstellen.

Typische Dateiformate im industriellen 3D-Druck sind:

- STL: Das sind Mesh-Dateien, die aus nahezu allen gängigen Programmen exportiert werden können. Die Objektdaten werden in Form eines Gitternetzes (Dreiecke als Grundlage) gespeichert. Bei Mesh-Dateien sollte die Auflösung nicht zu niedrig gewählt werden (~0,01 – 0,05 mm), um Qualitätseinbußen zu vermeiden.

- 3MF: Dies ist ein speziell entwickeltes, XML-basiertes Dateiformat, das alle Informationen (wesentlich mehr als STL) für den 3D-Druck transportiert und das STL als Standard-Dateiformat ablösen soll. Das 3MF-Format erleichtert die Übertragung von 3D-Daten und reduziert die Fehleranfälligkeit von 3D-Modellen.

- STEP: Eine STEP-Datei ist ein 3D-Datenformat, das in CAD (Computer Aided Design) zur Speicherung und zum Austausch von Produktentwicklungsdaten genutzt wird. Sie enthält sowohl geometrische als auch visuelle Informationen und ist besonders nützlich, um Daten zwischen verschiedenen CAD-Systemen auszutauschen. Die typischen Dateiendungen sind .stp oder .step.

Weitere Informationen zu 3D-Druck-Dateiformaten finden Sie auch auf den folgenden Seiten:

2.1.2. Notwendige Eigenschaften der 3D-Modelle

Bei der Umwandlung von CAD-Daten in ein Mesh-Format, beispielsweise STL, können Fehler auftreten. Kleinere Unstimmigkeiten lassen sich in der Regel vor dem Druck mittels spezialisierter Software korrigieren. Allerdings können auch schwerwiegende Probleme entstehen, die aus verschiedenen Gründen resultieren:

- Konstruktionsbedingt: Manche Konstruktionen enthalten Merkmale, die im 3D-Druck nicht realisierbar sind. Beispiele hierfür sind nicht geschlossene Flächen oder Elemente, die theoretisch einen Abstand von Null zueinander aufweisen anstatt korrekt miteinander verbunden zu sein. Im ersten Fall kann das Element entweder nicht oder nur fehlerhaft dargestellt werden, im zweiten Fall bleiben die Elemente auch im Druck voneinander getrennt.

- Softwarebedingt: Verschiedene Konstruktionsprogramme generieren STL-Daten in unterschiedlicher Qualität, insbesondere bei kostenloser oder Nischen-Software. Zudem können bestimmte Operationen, wie beispielsweise boolesche Operationen, zu Mesh-Fehlern führen.

Im Weiteren werden einzelne Anforderungen dargestellt.

Volumenkörper

Objekte müssen aus Volumenkörpern bestehen, nicht aus einzelnen Flächen. Flächen haben eine Breite von 0 und können daher nicht produziert werden. Bei Volumenkörpern sind alle Flächen vollständig miteinander verbunden („wasserdicht“).

Gängige, industrielle Konstruktionsprogramme stellen Objekte fast ausnahmslos korrekt dar. Bei Programmen, welche hauptsächlich auf Design, Architektur oder ähnliche Anwendungen optimiert sind, kann es jedoch zu solchen Problemen kommen.

Praxistipp: Baugruppen, die im Ganzen gedruckt werden sollen, müssen sauber vereinbar sein oder aus einem Körper bestehen.

Überschneidungen von Flächen

Überschneiden sich Polygone oder Teilbereiche von Flächen, kann es bei der Dateiverarbeitung zu Fehlern kommen. Häufig drücken sich diese durch Oberflächenschäden am gedruckten Objekt aus, bspw. Rillen oder unregelmäßige Erhebungen. Die Druckfehler entstehen durch Fehlinterpretationen der Software, welche das 3D-Modell für den 3D-Druck ‚übersetzt‘. Ursächlich entstehen Überlappungen beispielsweise durch das Kombinieren mehrerer Elemente zu einem Objekt. Hier finden Sie eine Anleitung (englisch) von Autodesk/Netfabb, wie Sie die Überschneidungen beseitigen können.

Polygonausrichtung

Die Polygone unterliegen einer Unterscheidung in Innen- und Außenseiten. Dies ist notwendig, um das Volumen des Objekts korrekt zu bestimmen. Bei dieser Bestimmung der Innen- und Außenseiten kommt es aufgrund von Softwarefehlern gelegentlich vor, dass eine Fläche falsch orientiert wird. Die 3D-Druckvorbereitungsprogramme „versuchen“ nun, diesen Fehler zu reparieren, dabei kann es zu Fehlinterpretationen kommen (Verschwinden von Elementen bzw. Generieren von Artefakten). Daher ist es ratsam, die richtige Orientierung der Flächen zu überprüfen und die erkannten Fehler zu korrigieren. Hier finden Sie kurze Anleitungen, wie Sie das u. a. mit dem Programm Netfabb bewerkstelligen können.

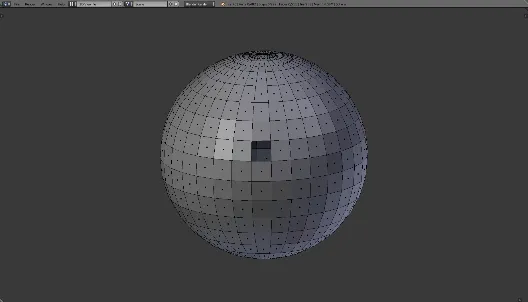

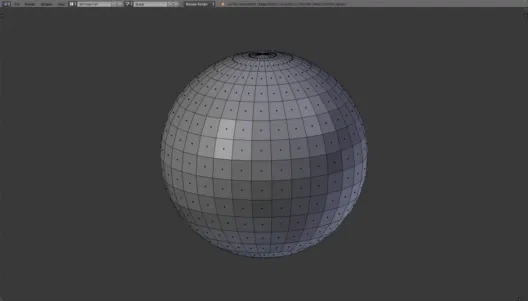

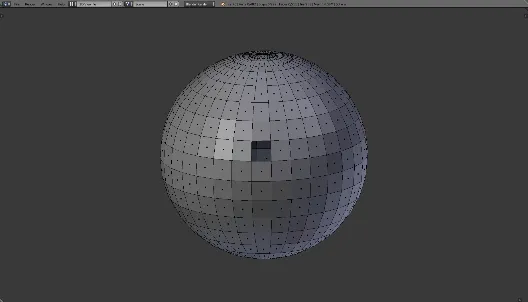

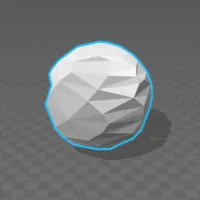

2.1.3 Auflösung von STL-Dateien

Die Auflösung der STL-Datei ist für die Druckqualität entscheidend, da sie bestimmt, wie viele Polygone zur Darstellung des 3D-Modells verwendet werden. STL Dateien werden im letzten Schritt aus dem Konstruktionsprogramm exportiert. Dabei wird die Auflösung über zusätzliche Optionen festgelegt, die von Programm zu Programm variieren.

Eine zu niedrige Auflösung führt zu einer kantigen Oberfläche mit geringer Detailgenauigkeit. Es ist wichtig, eine Balance zwischen Auflösung und Dateigröße zu finden, da eine übermäßige Auflösung keine Verbesserung bringt, aber zu großen und schwer zu handhabenden Dateien führen kann.

Eine praktische Regel lautet: Skalieren Sie das Bauteil auf dem Bildschirm auf etwa 1:1. Wenn noch kantige Flächen sichtbar sind, erhöhen Sie die Auflösung. Wenn die Flächen glatt erscheinen, ist die Auflösung korrekt.

Beispiel

Datei Größe: 0,01 MB

Datei Größe: 0,03 MB

Datei Größe: 0,5 MB

Datei Größe: 3,7 MB

2.2 Technische Zeichnung für die additive Fertigung

Um die technische Zeichnung optimal für den 3D-Druck anzulegen, bitten wir Sie, Folgendes zu beachten:

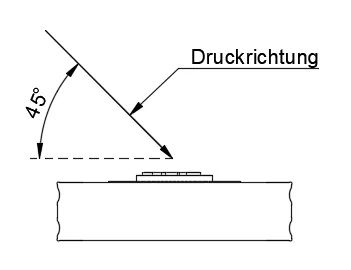

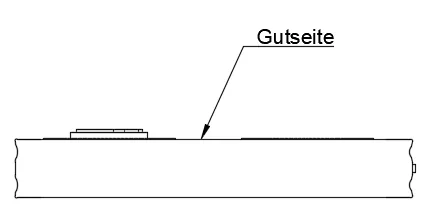

Bauteil-Ausrichtung

Angabe: Sie können die Ruckausrichtung (bspw. mit Pfeilen) angeben. Alternativ dazu können Sie die Sichtseite des Bauteils markieren.

Hintergrund: Die Orientierung beeinflusst maßgeblich Toleranzen und Oberflächengüte an bestimmten Stellen des Bauteils. Insbesondere bei Wiederholfertigung ist eine solche Angabe hilfreich, um die Replizierbarkeit zu erhöhen.

Kanäle

Angabe: Kanäle im Bauteil sollten zusätzlich markiert werden.

Hintergrund: Kanäle können teils nicht vom Restpulver befreit werden. Da diese von außen teilweise schwer zu erkennen sind, ist ein entsprechender Hinweis sehr hilfreich.

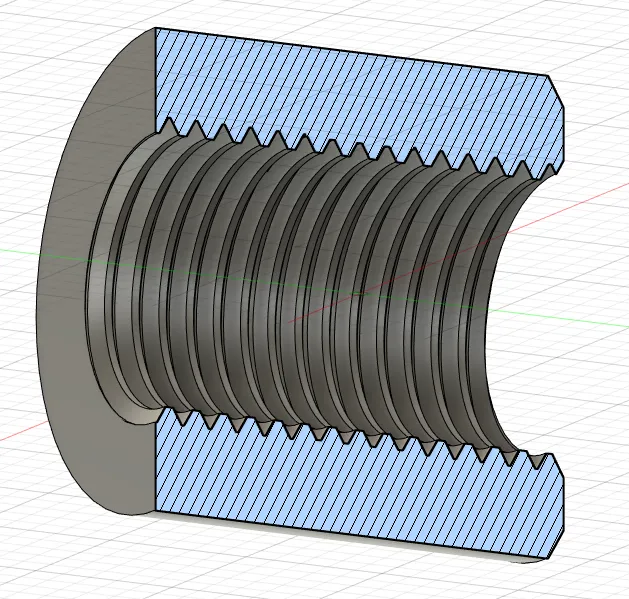

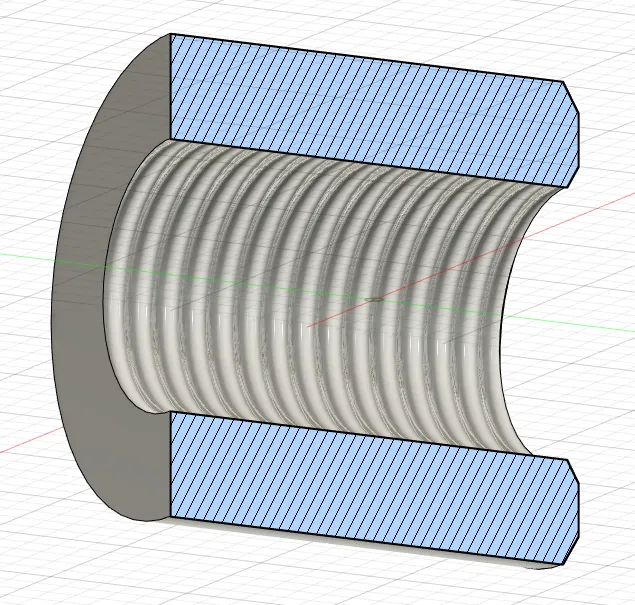

Gewinde

Angabe: Zu druckende Gewinde können, müssen aber nicht in der Zeichnung angegeben werden. Wichtig ist, dass diese in der STEP-Datei modelliert sind. Gewinde, die in der Zeichnung angegeben, in der STEP jedoch nicht hinterlegt wurden, werden nicht gefertigt.

Wenn Sie den Einsatz von Gewindebuchsen wünschen, geben Sie dies bitte explizit bei der Bestellung bzw. in der Angebotsanfrage an.

Hintergrund: In der zerspanenden Fertigung ist es üblich, dass in den STEP Daten nur ein Kernloch angelegt wird. In der additiven Fertigung richtet sich die Fertigung hingegen rein nach den STEP-Daten. Ist nur ein Kernloch angelegt, wird auch nur dieses gefertigt. Gewinde werden in Konstruktionen üblicherweise als Texturen oder zylindrische Flächen angelegt. Sie werden von den meisten Programmen auch als Fläche in die STL überführt. In der Regel wird diese von der Drucksoftware als Fehler erkannt und die angelegte Bohrung geschlossen.

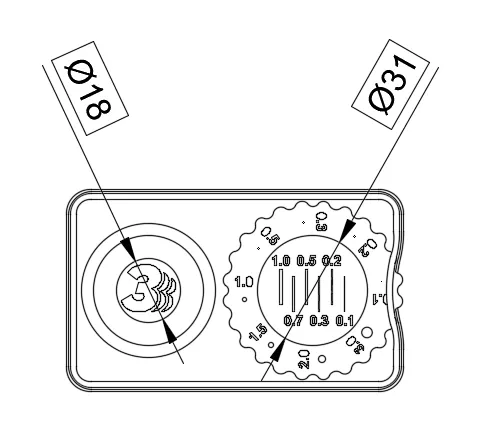

Toleranzen

Angabe: Zu beachten ist, dass Unter- und Übermaß im 3D-Druck stets gleich ist. Die Allgemeintoleranzen sind im MJF-Verfahren materialabhängig. Für Polyamid 12 beträgt sie z.B. ± 0,3 mm bzw. ± 0,3 % (ab 100 mm).

Die jeweiligen Allgemeintoleranzen sind den entsprechenden Materialseiten (PA 12, PA 12 W, TPU, PA 11) zu entnehmen.

Hintergrund: Ungenauigkeiten entstehen beim Multi Jet Fusion Verfahren durch Abkühlung und damit einhergehende Materialschrumpfung bzw. entstehende Materialspannungen. Die Effekte treten ‚symmetrisch‘ in alle Richtungen auf.

Maßangaben

Angabe: Bei Serienfertigung und gewünschten Erstmusterprüfbericht bitte alle Maße angeben, welche geprüft werden sollen.

Hintergrund:

- Messbarkeit: In der additiven Fertigung werden häufig sehr komplexe Bauteile produziert, die nur sehr aufwändig vermessen werden können. Die Angabe von wichtigen Messpunkten erleichtert daher die Prüfung.

- Optimierung: Die Angabe der für die Funktion des Bauteils wichtigsten Prüfmaße erleichtert die Einstellung der Produktionsparameter, da bekannt ist, auf welche Maße die Produktion optimiert werden soll.

Oberfläche

Angabe: Erwartungswerte Oberflächenrauigkeit:

- Standard: Ra 4 – 6 µm Unterseite / Ra 9 – 11 µm Oberseite

- Gleitschliff: Ra 3 – 5 µm Unterseite / Ra 7 – 9 µm Oberseite

- Vapor Smoothing (chemische Glättung): Ra 1 – 3 µm Unterseite / Ra 3 – 6 µm Oberseite

Hintergrund: Beim Multi Jet Fusion-Verfahren handelt es sich um ein pulverbasiertes Verfahren. Die dabei entstehenden Oberflächen sind leicht rau. Bei diagonaler Orientierung des Bauteils während der Produktion sind die Oberflächen weitgehend homogen, mit Rauigkeitswerten zwischen den o.g. Werten für Ober- und Unterseite.

Lackierung

Angabe:

- Farbe: bitte als RAL-Ton oder Cerakote Produktnummer angeben

- Bei RAL bitte zusätzlich angeben (für Cerakote nicht notwendig)

- Struktur: gewünschte Lackstruktur

- Glanzgrad: z.B. Hochglanz, Matt, Seidenmatt

- Flächen: Zu lackierende Flächen

- Farbnebel: Flächen mit zulässigen bzw. unzulässigem Farbnebel