Bei allen additiven Fertigungsverfahren geht es darum, ein Objekt Schicht für Schicht aufzubauen. Da stellt sich natürlich die Frage, welche Auswirkungen eine Änderung der Schichtstärke auf die Qualität/Funktionalität des Objekts hat. Dies ist vergleichbar mit der Entscheidung über die Auflösung Ihres Computer- oder Fernsehbildschirms. Wobei in unserem Fall eine geringere Schichtstärke eine höhere Auflösung bedeutet (glattere Oberflächen). Dieser Vorteil mit einer höheren Druckzeit „erkauft“. Die möglichen Schichtstärken (Z-Auflösung) variieren zwischen den 3D-Druckverfahren und sind ebenfalls vom verwendeten 3D-Drucker abhängig.

In diesem Artikel stellen wir Ihnen die wichtigsten Auswirkungen der Schichtstärke vor und was dies für Ihr Rapid Prototyping Projekt bedeutet.

Schichtstärken im Vergleich

Auswirkungen für verschiedene 3D-Druckverfahren

Einige 3D-Druckverfahren (Colorjet; Polyjet) sind von der Wahl der Schichtstärke nicht elementar betroffen, da die Unterschiede kaum wahrnehmbar sind. Aber insbesondere für FDM/FFF und SLA ist die Wahl der Schichtstärke ein entscheidender Parameter, der den Druckprozess signifikant beeinflusst. Zum einen, was die Druckzeit/-kosten angeht, zum anderen, was die ästhetischen und physischen Eigenschaften betrifft. Obwohl es oft nicht leicht ist, die Unterschiede von mit 100 µm oder mit 200 µm hohen Schichten gedruckten Objekten zuerkennen, dauert das 100-µm-Objekt doppelt so lange und verursacht höhere Kosten.

Geringere Schichtstärken bewirken auch, dass wesentlich mehr Schichten aufgetragen werden müssen, um das Objekt herzustellen. Dieser Umstand treibt die Fehlerquote in die Höhe. Denn jede gedruckte Schicht hat beim Druck eine Fehlerquote, d. h. je mehr Schichten, desto höher die Gefahr, dass das gesamte Objekt unbrauchbar wird.

Darüber hinaus erhöht sich auch die Zeit, die für den Druck benötigt wird. Eine Reduzierung der Schichtstärke um den Faktor 2 erhöht die Druckzeit ebenfalls um das 2-Fache.

Wo geringere Schichtstärken weniger sinnvoll sind

Meist werden dünnere Schichten mit einer angenehmeren Oberfläche in Verbindung gesetzt was manchen „Maker“ dazu veranlasst eine Erhöhung der Z-Achsenauflösung als den „Heiligen Gral“ der Oberflächenqualität zu betrachten. Falls das Objekt zum Großteil nur aus waagerechten Flächen und senkrechten Kanten oder 90° Winkeln besteht, dann macht es wenig Sinn, die Schichtstärken zu reduzieren, da die erzielten Effekte nur marginal sind.

Andererseits, wenn Ihr Objekt eine signifikante Anzahl an Rundungen und verschiedene Winkel beinhaltet, kann eine Reduzierung der Schichtstärken zu einer Qualitätsverbesserung der Oberflächen führen.

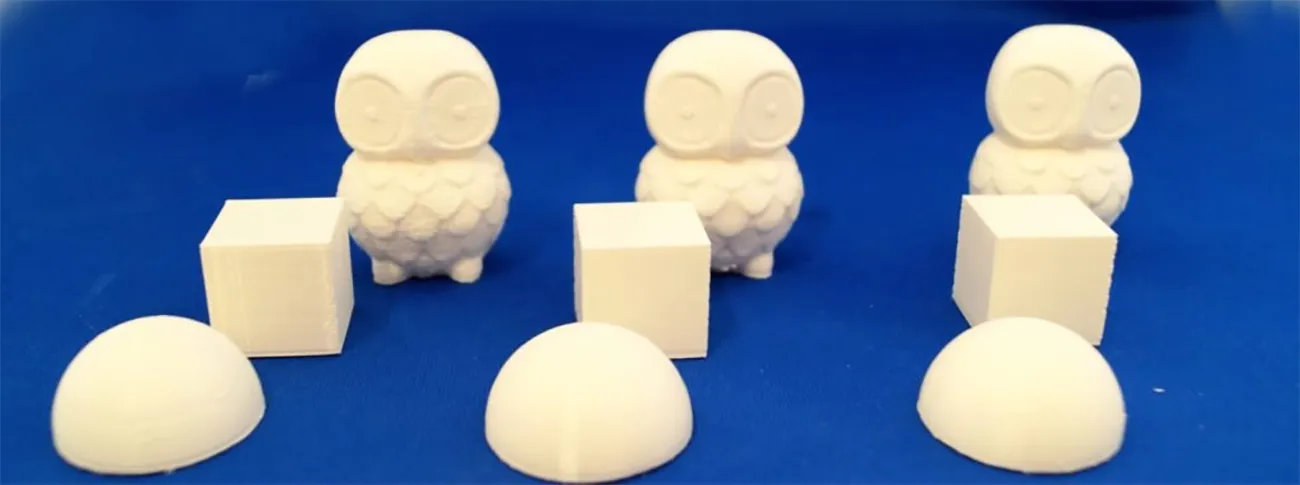

Beispiele:

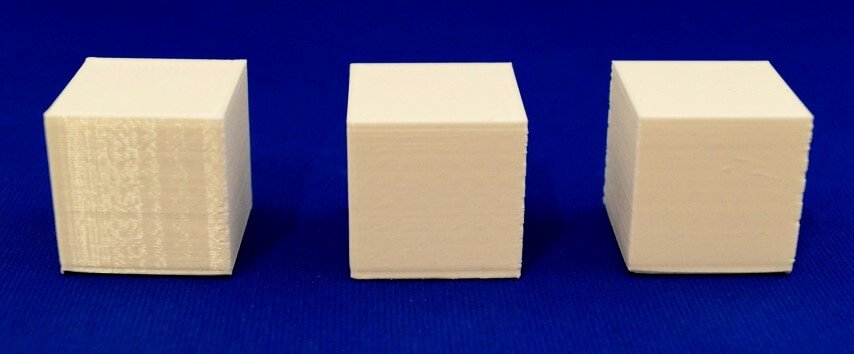

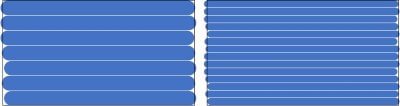

Gerade Flächen / Schrägen

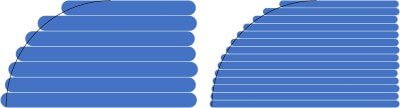

Druckbeispiel Würfel 30 x 30 x 30mm (Links 200 µm, Mitte 100 µm, Rechts 60 µm Schichthöhe); Schematische Darstellung (links: grobe Auflösung, rechts, feine Auflösung);

Bei geraden Flächen sind geringere Schichtstärken, zwar visuell wahrnehmbar, allerdings sind die Unterschiede praktisch weniger von Bedeutung. Oftmals erkennt man nach dem Druck kaum, mit welcher Schichtstärke gedruckt wurde.

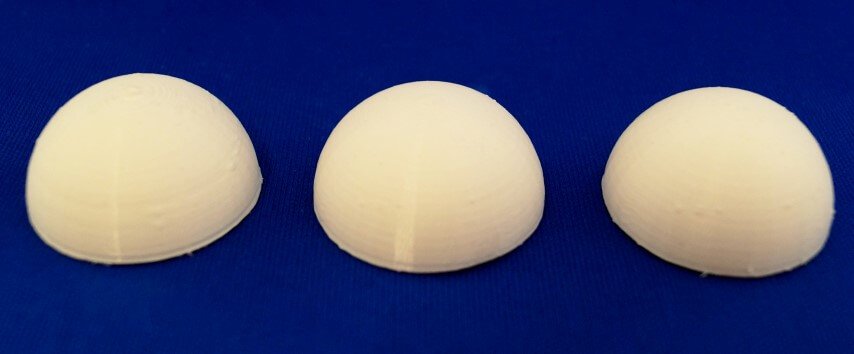

Rundungen

Druckbeispiel Halbkugel 30 x 30 x 15 mm (Links 200 µm, Mitte 100 µm, Rechts 60 µm Schichthöhe); Schematische Darstellung (links: grobe Auflösung, rechts, feine Auflösung);

Bei Rundungen macht sich eine höhere Auflösung deutlich bemerkbar. Je dünner die Schichten sind, desto mehr nähert sich das Modell der tatsächlich gewünschten Form an. Im Druckbeispiel ist dies insebsodnere an den oberen Enden sichtbar.

Weitere Faktoren

- Positionierung des Objektes im 3D-Drucker: Durch geschickte Ausrichtung des Werkstückes im Bauraum können die oben genannten Auswirkungen reduziert werden.

- Anspruchsvolle Details/Ornamente: Zur exakten Darstellung sehr filigraner Details kann eine geringere Schichthöhe einen guten Beitrag leisten.

- Mögliche/vorgesehene Nachbearbeitungsprozesse: Manche Nachbearbeitungsverfahren (Strahlen, Färben, Reinigung mit Aceton) reduzieren die Notwendigkeit die Schichtstärken zu verringern.

Gängige Schichtstärken

Verfahren

FDM

Stereolithografie (SLA)

Lasersintern (SLS)

HP Jet Fusion

Polyjet

Colorjet

Metall-3D-Druck

Schichtstärken

50 – 300 µm

25 – 100 µm

100 – 160 µm

80 µm

15 – 32 µm

88 – 100 µm

30 – 100 µm

Zusammenfassung

- Geringere Schichtstärken bewirken: längere Druckzeiten, höhere Fehlerwahrscheinlichkeit, höhere Kosten aber bessere Oberflächen sind möglich.

- Reduzierung ist nicht sinnvoll bei Objekten mit vielen waagerechten Flächen, senkrechten Kanten und rechten Winkeln.

- Bei Objekten mit komplexen Geometrien kann die Verringerung der Schichtstärken eine Qualitätssteigerung bewirken.

- Durch eine geschickte Positionierung im 3D-Drucker sind die Nachteile bestimmter Schichthöhen reduzierbar.

Über 3Faktur: 3Faktur ist Spezialist für 3D-Druck, Rapid Prototyping und Rapid Manufacturing. Wir arbeiten mit dem Multi Jet Fusion-Verfahren von HP und bieten unterschiedliche Materialien für den Prototypenbau und die Serienproduktion an. Sollten Sie Fragen zu Ihrem Projekt haben, können Sie uns gern kontaktieren.