Quelle: 3Faktur, EAH Jena

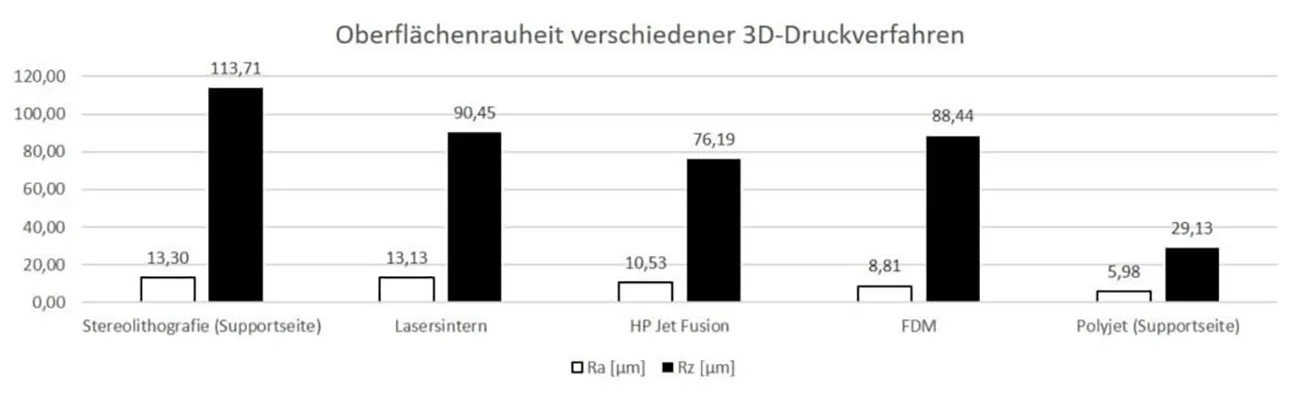

Die Qualität der Oberflächen bei den unterschiedlichen 3D-Druckverfahren variiert zum Teil sehr stark. Neben dem 3D-Druckverfahren spielt aber auch das zu druckende Objekt und die Positionierung im Drucker eine große Rolle für die Oberflächenbeschaffenheit des Objektes. Bei den Verfahren, die Supportmaterial benötigen ergeben sich insbesondere an den Kontaktstellen zwischen Support und eigentlichem Objekt, Bereiche, die besondere Aufmerksamkeit erfordern.

Wir haben für Sie ausführliche Informationen zu den Oberflächeneigenschaften je 3D-Drucktechnologie aufgeführt.

Flüssige Photopolymere (Stereolithografie)

Selektive Aushärtung flüssiger Polymere

Nach diesem Wirkungsprinzip funktionieren mehrere 3D-Druckverfahren, u. a. Stereolithografie (SLA/STL), Digital Light Processing (DLP), Zwei-Photonen-Polymerisation (2PP) und Continuous Liquid Interface Production (CLIP). Bei diesen Verfahren sind immer Supportstrukturen notwendig.

Das flüssige Ausgangsmaterial wird durch eine selektive Belichtung an den vorgegebenen Stellen ausgehärtet. Die o. g. Verfahren unterschieden sich hinsichtlich der dazu verwendeten Belichtungsquellen (Stereolithografie → Laser; Digital Light Processing → Projektor) und der Auflösung in der Z-Richtung (CLIP → keine Schichten; alle anderen Verfahren Schichtstärke: 20 – 100 µm) bzw. X-Y-Richtung (2PP: Auflösung im Nanometerbereich).

Oberflächenqualität

Die Oberflächenrauheit unterscheidet sich bei der Stereolithografie stark von der Ausrichtung im Drucker. Währenddem die Oberseite bereits ohne Nacharbeit beim Ra Wert im niedrigen einstelligen µm Bereich liegt, ist die Unterseite aufgrund der Supportstrukturen sehr rau.

Das Material (auf Epoxid-Basis) lässt sich jedoch relativ einfach nacharbeiten. Da das Material weitgehend porenfrei ist, erreicht man durch Strahlen oder manuelles Schleifen sehr gute Oberflächenwerte (siehe Abbildung für Details).

Abbildung: Oberflächenrauheit Stereolithografie

Quelle: 3Faktur; EAH Jena

Finishing Optionen

Auf der Supportseite erfolgt i.d.R. die Bearbeitung mit Sandpapier. Um homogene Oberflächen zu erhalten, können die Objekte auch gestrahlt (i.d.R. Korund) werden.

Abbildung: Mikroskopische Aufnahme der Oberflächen (Unterseite) von Stereolithografie-Bauteilen

Quelle: 3Faktur; EAH Jena; Der Druck erfolgte auf einer Raplas 450 HD mit dem Material RR60Cl (Hochauflösendes Epoxid).

Anwendungen

Die Objekte sind weitgehend porenfrei und durch wiederholendes Schleifen können sehr gute Oberflächen erzeugt werden. Diese Objekte können dadurch neben den „normalen“ Rapid Prototyping Anwendungen auch für Urformen verwendet werden, oder für Anwendung die eine Lackierung erfordern.

Schichtaufbau (schematisch)

- X – Y Ebene: Flächen, welche waagerecht zur Bauplattform gedruckt werden, weisen eine sehr gute, glatte Oberfläche auf. Eine Ausnahme bilden die Flächen, an denen Supportstrukturen angebracht sind, dort können Rückstände sichtbar sein (nicht dargestellt).

- Z Ebene: Die Schichten sind wahrnehmbar durch minimale Ungenauigkeiten beim Druck, bzw. dadurch, dass Übergänge nicht kontinuierlich, sondern immer nur im Abstand einer Schicht (meist ~50 – 100 µm) realisiert werden (Abbildung: rechts & links). Diese Schichten können weitgehend mit (abrasiven) Nachbearbeitungsverfahren entfernt werden (rote Linie).

- Besonderheit: Da der Druckprozess in aller Regel nicht im Vakuum stattfindet, können sich minimale Lufteinschlüsse bilden. Diese sind jedoch meist mit bloßem Auge nicht erkennbar.

Druckbeispiel

Druckbeispiel

Diese 4,5 cm große Eulenfigur wurde in grauem Stereolithografie Standardmaterial gedruckt. Selbst in der stark vergrößerten Aufnahme sind die Druckschichten kaum zu erkennen. Nur vereinzelt ist eine Druckschicht identifizierbar.

Pulverbasierte Verfahren (HP Multi Jet Fusion, SLS, Colorjet, SLM)

Pulverbasierte Verfahren

Die Bekanntesten bzw. am häufigsten verwendeten Verfahren sind das HP Multi Jet Fusion, Selektives Lasersintern, und das Colorjet-Verfahren. Dabei werden pulverförmige Ausgangsmaterialien selektiv gebunden. Dies kann durch einen chemischen Prozess (verkleben) wie beim Colorjet-Verfahren geschehen oder durch ein thermisches Verfahren (SLS → Laser; HP Multi Jet Fusion → Infrarot). Mit Ausnahme vom Metalldruck (SLM), sind Supportstrukturen bei diesen Formen der additiven Fertigung nicht notwendig, da das Objekt vollständig im Materialpulver eingebettet ist.

Oberflächenqualität

Die Oberflächen der Objekte sind von guter Qualität. Durch das Wegfallen der Supportstrukturen sind die Flächen weitgehend homogen. Materialbedingt (∅ ca. 60 µm Pulverkörner) entstehen Löcher/Poren auf der Objektoberfläche. Dadurch können selbst beim Schleifen keine gänzlich glatten Oberflächen erzeugt werden. Dabei unterscheiden sich allerdings die Verfahren, bspw. erzeugt das Lasersintern porösere Teile als das HP Multi Jet Fusion Verfahren (Mehr Details: Lasersintern vs. HP Jet Fusion).

Abbildung: Oberflächenrauheit Lasersintern & HP Jet Fusion

Quelle: 3Faktur; EAH Jena

Finishing Optionen

Gängige Verfahren zur Nachbearbeitung sind das Schleifen, Strahlen oder der Gleitschliff (insb. SLS). Damit können die Oberflächen geglättet werden, jedoch kann die Oberflächenqualität von flüssigkeitsbasierten Verfahren nicht erreicht werden. Eine nahezu porenfreie Oberfläche zu erzeugen ist nur mit sehr großem Aufwand möglich (Vakuuminfusionen oder ein mehrstufiges Verfahren der Oberflächenverfüllung mit anschließendem mehrfachen Schliff).

Im Beispiel unten wurden Lasersinter-Teile mit Epoxidharz im Vakuum infiltriert und anschließend geschliffen. Durch den Verschluss der Poren kann eine sehr gute Oberflächenqualität erreicht werden. Praktisch ist dies allerdings in den meisten Fällen zu aufwändig. Sind Ra-Werte von 1 µm (+/-) gefragt, greift man meist zur Stereolithografie oder dem Polyjet-Verfahren.

Abbildung: Mikroskopische Aufnahme der Oberflächen von Lasersinter-Bauteilen

Quelle: 3Faktur; EAH Jena; Der Druck erfolgte auf einer EOS P390 mit dem Material PA2200.

Anwendungen

Alle typischen Anwendungen des Rapid Prototypings sowie Funktionsteile (Rapid Manufacturing). Insbesondere Multi Jet Fusion und Lasersintern sind aufgrund ihrer Kosteneffizienz, hohen Qualität der Bauteile und Geschwindigkeit beliebte Verfahren um voll funktionale Bauteile herzustellen.

Schichtaufbau (schematisch)

- X – Y Ebene: Keine homogenen Flächen möglich, durch die Pulverform des Materials entstehen kleinste Poren.

- Z Ebene: Verfahrensbedingt gilt hier dasselbe wie für die X-Y Ebene.

- Besonderheit: Poren können durch Infiltration teilweise „geschlossen“ werden. Schleifen bringt nur bedingt eine Qualitätssteigerung.

Druckbeispiel

Design: Thingiverse | LuluPaw

Druckbeispiel Lasersintern

Die Oberfläche im Lasersintern ist etwas feiner, jedoch sind auch hier noch die Schichten der 4,5 cm großen Eule eindeutig zu erkennen.

Extrudierter Kunststoff (FDM/FFF)

Extrudierter Kunststoff

Es gibt eine Vielzahl an Verfahren, die diese Technologie verwenden. Die bekanntesten sind FDM/FFF (Filament 3D-Druck), Spezial Extrusionsverfahren z. B. faserverstärkte Systeme (Carbon/Glasfasern), spritzenbasierte Systeme (Bio-3D-Drucker, Nahrungsmitteldrucker, Zementdrucker). Supportstrukturen können je nach Modell notwendig sein. Die Verfahren funktionieren nach dem folgenden Prinzip: ein thermoplastisches Material wird durch einen Extruder ausgebracht und härtet beim Abkühlen aus.

Oberflächenqualität

Die Qualität der Oberflächen ist eher niedrig bis mittelmäßig gut. Die äußeren Schichten (Z-Richtung) sind stark gerillt, dafür sind sie nahezu porenfrei und können durch eine Nacharbeitung auf ein hohes Qualitätsniveau gebracht werden. Die Unterseite ist an den Stellen ohne Support meist sehr glatt, auf der Oberseite ist die Oberflächenrauheit vergleichbar mit anderen 3D-Druck Technologien (siehe Daten unten).

An Stellen mit Supportmaterial sind die Oberflächen zum Teil stark beeinträchtigt. Einige Drucker nutzen jedoch wasserlösliche Supportmaterialien, welches eine deutliche bessere Qualität zulässt.

Quelle: 3Faktur; EAH Jena

Finishing Optionen

Bei PLA und PA6/PA66 beschränkt sich das Finishing in aller Regel auf die Entfernung des Supportmaterials. ABS lässt sich recht gut nacharbeiten und kann geschliffen, gestrahlt oder trowalisiert werden.

Abbildung: Mikroskopische Aufnahme der Oberflächen von FDM-Bauteilen

Quelle: 3Faktur; EAH Jena; Der Druck erfolgte auf einem Ultimaker 3 mit dem Material ABS (Ultimaker).

Anwendungen

Die häufigsten Anwendungen für Objekte aus extrudiertem Kunststoff sind Funktionsteile. Zur Herstellung von Formen oder zur Lackierung sind die Objekte nur mit großem Aufwand geeignet.

Schichtaufbau (schematisch)

- X – Y Ebene: Die Oberfläche ist weniger geriffelt, allerdings sind die einzelnen Schichten wahrnehmbar (von der Laufrichtung des Druckkopfes).

- Z Ebene: Die Schichten können unterschiedlich ausgeprägt sein, durch schleifen sind glatte Oberflächen in Z-Richtung möglich, insbesondere bei ABS (rote Line).

- Besonderheit: Lücken zwischen Schichten sind Verfahrensbedingt möglich → Verringerung der Zugfestigkeit in Z-Richtung.

Druckbeispiel

Design: Thingiverse | LuluPaw

Druckbeispiel

Beim FDM Verfahren entstehen deutlich sichtbare Rillen. Diese können je nach Material unterschiedlich nachbearbeitet werden. Das hier gezeigte PLA lässt sich begrenzt nachbearbeiten. Im Gegensatz dazu steht ABS, welches sich mechanisch und chemisch recht gut veredeln lässt.

Photopolymer-Jetting (Polyjet/Multijet Modeling MJM)

Selektive Ausbringung von Photopolymertropfen

Die bekanntesten Verfahren sind hierbei Polyjet bzw. Multijet Modeling. Dabei werden lichtaushärtende Polymere durch einen Druckkopf mit mehreren Düsen auf eine Werkplattform aufgetragen. Das noch flüssige Material wird durch UV-Licht sofort ausgehärtet. Bei diesen Verfahren sind Supportstrukturen immer notwendig.

Oberflächenqualität

Diese Verfahren bringen gute bis sehr gute Oberflächen hervor. Die ausgebrachten Materialtropfen zerlaufen zu sehr geringen Schichthöhen. Dadurch entstehen sehr homogene Oberflächen mit kaum wahrnehmbaren Schichtstärken (15 – 30 µm). Auch hier sind Supportstrukturen notwendig, die die Qualität der „betroffen“ Stellen deutlich beinträchtigen. Bei 3D-Druckern, die thermisch lösliche (3D-Systems) oder wasserlösliche (Stratasys, Keyence) Supportmaterialien verwenden, trifft diese Einschränkung nicht mehr zu. Durch die Verwendung von Materialtropfen sind die Ausbringungsschichten auch in der X-Y-Richtung sichtbar (Bewegungsrichtung der Druckköpfe).

Quelle: 3Faktur; EAH Jena

Finishing Optionen

Das Entfernen der Supportstrukturen ist bei „normalen“ Polyjet-Druckern notwendig. Bei wasser- bzw. thermisch-löslichem Support ist eine Nachbearbeitung meist nicht notwendig. Als Techniken kommen insbesondere Strahlen und Schleifen zum Einsatz, dabei können sehr gute Oberflächenwerte erreicht werten (siehe Abbildung unten).

Abbildung: Mikroskopische Aufnahme der Oberflächen von Polyjet-Bauteilen

Quelle: 3Faktur; EAH Jena; Der Druck erfolgte auf einer Stratasys Objet 350 mit dem Material VeroBlack.

Anwendungen

Ähnlich dem selektiven Aushärten sind die Oberflächen weitgehend porenfrei und können durch wiederholtes Schleifen nochmals verbessert werden. Daher eignen sich die Objekte über die üblichen Rapid Prototyping Verwendungen hinaus auch für die Erstellung von Urformen.

Schichtaufbau (schematisch)

- X – Y Ebene: Minimale Schichten entstehen durch die Laufwege der Druckköpfe.

- Z Ebene: Minimal vorhandene spürbarer Schichten können durch abtragende Verfahren geglättet werden (rote Linie).

- Besonderheit: Schichten sind auf allen Ebenen vorhanden (nicht dargestellt).

Über 3Faktur: 3Faktur ist Spezialist für 3D-Druck, Rapid Prototyping und Rapid Manufacturing. Wir arbeiten mit dem Multi Jet Fusion-Verfahren von HP und bieten unterschiedliche Materialien für den Prototypenbau und die Serienproduktion an. Sollten Sie Fragen zu Ihrem Projekt haben, können Sie uns gern kontaktieren.